Dans les installations de production au rythme soutenu modernes, les machines fonctionnent rapidement, les employés sont plus occupés que jamais et l’espace constitue un véritable luxe. C’est la raison pour laquelle Canon est récemment entré en contact avec Dorner.

Canon Virginia, Inc., Newport News, Virginie, est l’installation de production américaine de Canon, célèbre dans le monde entier pour ses photocopieurs, ses imprimantes et ses appareils photo. Cependant, l’entreprise est également un fabricant à façon de classe mondiale qui offre une gamme complète de solutions individuelles ou clés en main à une grande diversité d’entreprises.

Canon intègre un système à deux niveaux* :

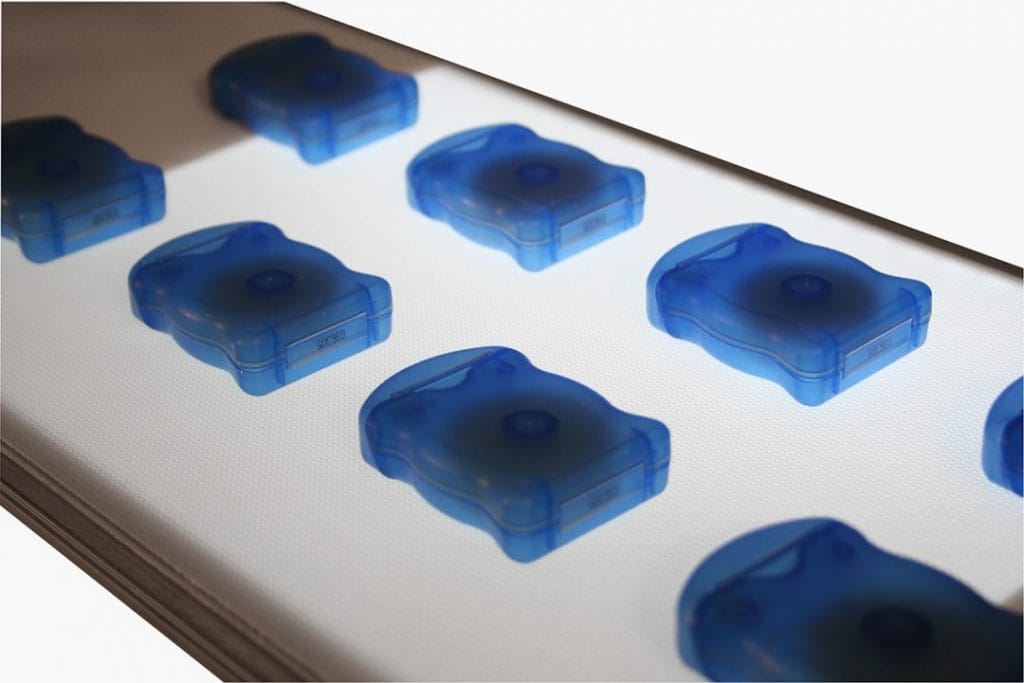

Pour cette application spécifique, Canon Virginia utilise un robot de manutention afin de livrer des pièces depuis un moule à injection plastique à un opérateur qui les inspecte toutes individuellement avant qu’elles ne passent à la phase de production suivante. Pour permettre à l’opérateur de suivre le rythme du robot tout en utilisant au mieux l’espace au sol disponible, Dorner a développé un système de convoyeur à deux niveaux unique qui utilise le convoyeur de la série 2200 de l’entreprise : un convoyeur rapide, flexible et équipé de cellules photoélectriques.

Afin de répondre aux besoins spécifiques de Canon, Dorner a superposé deux de ses convoyeurs de la série 2200 légèrement décalés dans un châssis unique à environ 30 cm de distance l’un de l’autre. Lorsque le robot de manutention retire les pièces du moule, elles sont placées sur le convoyeur inférieur. Ensuite, après avoir reçu un signal de confirmation de la part du robot, le convoyeur indexe afin de créer de l’espace pour le groupe de pièces suivant. Le robot continue de livrer des pièces au convoyeur inférieur jusqu’à ce qu’un voyant indique à l’opérateur de démarrer le processus de déchargement et signale au robot de commencer à remplir le convoyeur supérieur.

Après le retrait de chaque groupe de pièces par l’opérateur, le convoyeur indexe à nouveau pour présenter le groupe suivant aux fins d’inspection. Une fois que les dernières pièces ont été retirées par l’opérateur, le convoyeur continue de fonctionner pendant un temps prédéfini afin de garantir qu’il est vraiment vide. Le robot est ensuite averti par ses cellules photoélectriques qu’il peut renouveler le processus de chargement et le cycle continue sans interruption tant que le robot dispose de pièces et que l’opérateur continue de les retirer du convoyeur.

« La mise en œuvre des systèmes de convoyeur à deux niveaux personnalisés de Dorner dans tout notre service de moulage a permis une meilleure utilisation des actifs les plus précieux de Canon : nos employés », a déclaré un ingénieur mécanique de Canon Virginia, Inc. « Nous sommes très satisfaits des systèmes et de la façon dont ils nous ont permis d’accroître notre rendement de production tout en réduisant nos coûts généraux. »

Regardez cette vidéo filmée dans notre propre usine pour une démonstration de la façon dont fonctionne le système. (Remarque : les faisceaux sont là aux fins de la démonstration UNIQUEMENT. Les cellules photoélectriques ne produiront pas de faisceaux visibles.)

https://dornerconveyorinfo.wistia.com/medias/ffn9yquheo?embedType=async&seo=false&videoWidth=700

*Depuis le moment où cet article est paru et où la vidéo a été créée, Canon a mis en œuvre une solution similaire avec plusieurs systèmes de convoyeur à trois niveaux.