Une introduction :

Les convoyeurs à bande pour petits emballages sont utilisés pour des milliers d’applications sur d’innombrables marchés industriels. Ces convoyeurs déplacent des produits individuels à travers des applications de traitement dans lesquelles des opérations telles que le formage, le moulage, l’usinage, le collage et l’assemblage sont réalisées sur un produit en métal ou en plastique. Ces produits sont ensuite déplacés vers des applications d’emballage où ils sont insérés dans leur conditionnement individuel qui est lui-même scellé, emballé, couvert d’un film en plastique thermorétractable ou attaché avant d’être regroupés et chargés dans leur conteneurs d’expédition. L’utilisation des convoyeurs à bande pour petits emballages pour toutes les applications mentionnées ci-dessus offre plusieurs avantages.

Généralement, ces convoyeurs disposent de rouleaux d’extrémité dont le diamètre est compris entre 1 et 2 pouces. Cela permet de transférer de façon homogène ces produits petits aux formes souvent particulières d’une opération à une autre. De plus, les convoyeurs à bande pour petits emballages ont généralement un profilé fin et un ratio largeur de bande restreinte/largeur hors tout serré. Grâce à ces caractéristiques, le convoyeur peut s’intégrer dans des espaces restreints, ce qui maximise l’espace au sol disponible tout en minimisant les parties saillantes susceptibles d’interférer avec les opérateurs.

Bien que ces convoyeurs soient petits (comme leur classification le suggère) et que leurs charges soient généralement légères, ils posent malgré tout certaines des mêmes difficultés techniques et de maintenance que les convoyeurs bien plus larges : l’une de ces difficultés est la mise en tension de la bande. Forbo Siegling, un fabricant de bandes de manutention de matériels légers de premier plan, déclare ainsi à propos de la mise en tension de la bande : « la pression de contact de la bande sur le tambour d’entraînement nécessaire pour transmettre une traction efficace est obtenue en étirant la bande avec une reprise de bande ». Sans dispositif de reprise de bande, il n’y aurait pas de pression sur le tambour d’entraînement et le convoyeur à bande s’arrêterait. Bien que ce concept soit simple, la façon dont le mécanisme de reprise de bande est conçu pour mener à bien ce processus peut être assez complexe. De plus, si ce n’est effectué correctement, cela peut conduire à divers problèmes de maintenance coûteux en ressources, parmi lesquels :

- Un guidage de bande faible ou irrégulier

- Une tension de bande excessive, provoquant une faible durée de vie de la bande

- Une tension de bande excessive, provoquant une faible durée de vie du roulement

- Une tension de bande insuffisante, provoquant un patinage de la band

- Une source de confusion pour le personnel de maintenance concernant les procédures de mise en tension

- Des mécanismes qui sont difficiles d’accès ou à ajuster

Tous les problèmes énumérés ci-dessus peuvent facilement entraîner l’arrêt du convoyeur à bande, ce qui entraîne souvent l’arrêt des machines et de la production – à l’évidence une situation à éviter absolument dans les installations de production 24h/24 et 7j/7 hyperactives d’aujourd’hui.

Méthodes de tension de la bande :

Il existe plusieurs méthodes commerciales pour effectuer et ajuster la tension de la bande du convoyeur. Certaines sont constituées de composants standards qui offrent ainsi la possibilité de concevoir son propre convoyeur. Les autres méthodes n’existent quant à elles que dans des conceptions disponibles sous la forme de convoyeurs complets fournis par les fabricants de convoyeurs. Dans la plupart des cas, ces méthodes peuvent être classées dans les quatre catégories suivantes :

- Tension de type « à vérin »

- Tension de type « pignon-crémaillère »

- Tension de type « queue relevable »

- Tension de type pneumatique ou à ressort

Observons plus attentivement chacune de ces méthodes, à commencer par la tension « à vérin ».

Tension de type « à vérin »

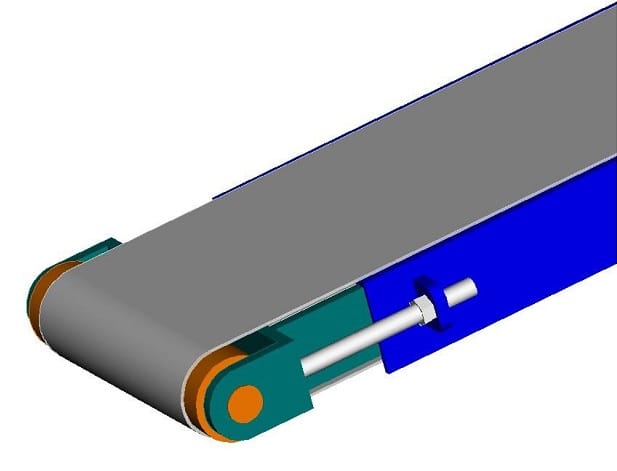

La tension de type « à vérin » est le mécanisme de mise en tension de la bande le plus courant. Comment fonctionne-t-elle ? Comme illustré à la figure ci-dessous (Figure A), la tension sur la bande est exercée en tournant la vis à l’extrémité d’un convoyeur. Cela pousse le bloc de roulement vers l’extrémité du convoyeur, ce qui ajoute de la tension à la bande. Un autre vérin identique au premier est situé sur le côté opposé du rouleau. La même procédure doit être effectuée uniformément pour les deux rouleaux. Dans la plupart des installations de convoyeur, ce mécanisme de tension est également utilisé pour ajuster le guidage de la bande. Si la mise en tension par vérin est simple d’emploi et installée de façon courante, elle présente également plusieurs inconvénients sur lesquels nous reviendrons plus en détail plus loin.

Figure A : Tension de type « à vérin »

Tension de type « pignon-crémaillère »

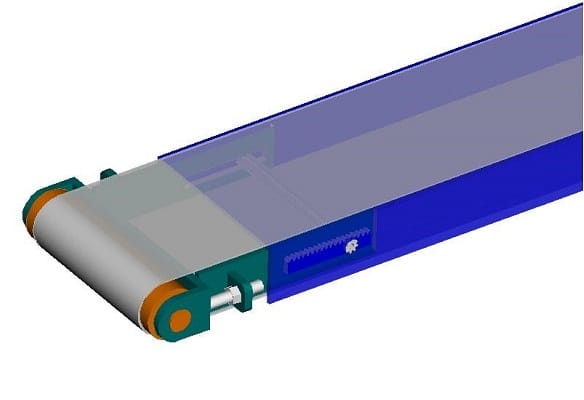

La tension de type pignon-crémaillère est obtenue en incorporant un mécanisme à pignon et crémaillère dans le châssis du convoyeur. Un exemple de ce mécanisme est illustré ci-dessous (Figure B). Comme vous le voyez, deux crémaillères sont montées de façon coulissante sur le châssis du convoyeur. En tournant l’arbre du pignon, les blocs de roulement sont poussés pour déplacer le rouleau et ajouter de la tension à la bande. Généralement, le pignon qui couvre toute la largeur du châssis est au contact des deux crémaillères, ce qui déplace les blocs de roulement uniformément et en parallèle tout en tournant depuis un point unique. Comme les blocs de roulement se déplacent conjointement, un dispositif supplémentaire est nécessaire pour le guidage de la bande. Ce dispositif de guidage de la bande peut être un vérin à vis ou une came, qui sont habituellement montés entre les crémaillères et le bloc de roulement. La mise en tension de type pignon-crémaillère ne perturbe pas le guidage de la bande si/lorsque un ajustement de la tension de bande est nécessaire.

Figure B : Tension de type pignon-crémaillère

Tension de type « queue relevable »

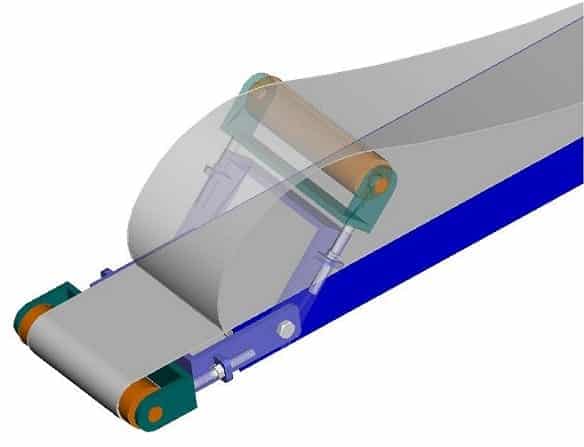

Une tension de type « queue relevable » est obtenue en plaçant le rouleau d’extrémité d’un convoyeur sur un mécanisme à pivot. Un exemple de ce mécanisme est illustré ci-dessous (Figure C). À l’aide de cette méthode, le dispositif à pivot soulève généralement le rouleau d’extrémité au-dessus du châssis du convoyeur. Lorsqu’il est placé en position de verrouillage inférieur, la longueur totale de rouleau à rouleau du convoyeur est plus longue que celle en position supérieure. C’est cette extension qui exerce la tension sur la bande du convoyeur. Le mécanisme pivot déplace l’intégralité du rouleau d’extrémité perpendiculaire au châssis du convoyeur et n’a pas besoin d’accès ou d’ajustement depuis les deux côtés du châssis. Un mécanisme à queue relevable ne fournira pas un ajustement de tension de bande fini – il peut uniquement être réglé sur une seule position. Avec le temps, au fur et à mesure que les bandes s’étirent, elles auront besoin d’un ajustement. Pour ce faire, un dispositif tel qu’un vérin à vis devra être ajouté pour un ajustement de tension progressif. Ce vérin peut également être utilisé pour l’ajustement du guidage de la bande.

Figure C : Tension de type « queue relevable »

Tension de type pneumatique ou à ressort

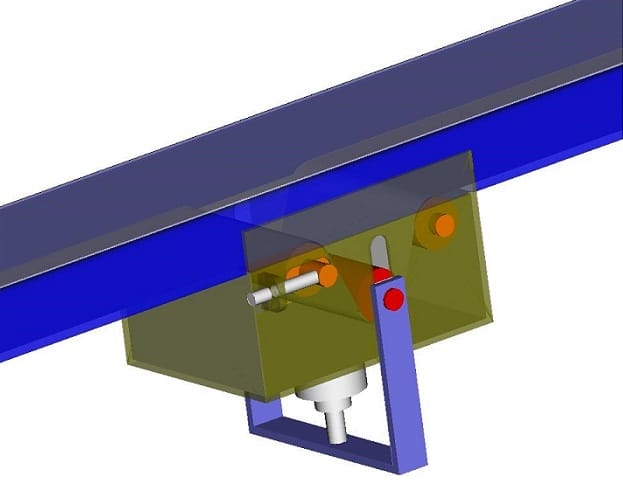

La tension de type pneumatique ou à ressort est généralement utilisée sur les convoyeurs lourdement chargés ou plus longs. Elle est obtenue avec l’addition d’au moins trois rouleaux sur la partie inférieure du convoyeur. Un exemple de ce mécanisme est illustré ci-dessous (Figure D). La tension de la bande est exercée par la connexion d’un dispositif à cylindre pneumatique ou à ressort sur le rouleau de tension inférieur. Le cylindre tirera le rouleau inférieur vers le bas, ce qui exercera une tension sur la bande. En général, un cylindre est connecté aux extrémités du rouleau par un support croisé. Le cylindre déplacera les extrémités du rouleau uniformément et en parallèle. Un avantage ce mécanisme est qu’il compense automatiquement l’étirement de la bande. Les méthodes traitées précédemment dans ce document étaient des dispositifs statiques qui nécessitent un ajustement manuel au fil du temps. Étant donné que les convoyeurs plus longs et à charges plus importantes subissent un étirement de bandes plus importants, il s’agit de la meilleure méthode dans ces circonstances. Le guidage de la bande est généralement réalisé en ajoutant un dispositif tel qu’un vérin aux rouleaux de renvoi situés juste au-dessus du rouleau de tension.

Figure D : Tension pneumatique

Avantages et inconvénients des méthodes de mise en tension :

Maintenant que vous comprenez mieux les différentes méthodes de mise en tension les plus courantes, nous allons nous pencher davantage sur les avantages et les inconvénients généraux de chacune d’entre elles.

Tension de type « à vérin »

Avantages :

- Faible coût. Cette méthode est celle qui compte le moins de composants et ses composants sont simples et facilement disponibles.

- Familiarité. Il s’agit de la méthode de mise en tension la plus courante et la plupart des membres du personnel de maintenance connaissent son fonctionnement. Elle peut donc être généralement appliquée rapidement.

Inconvénients :

- Une durée de maintenance additionnelle pour le guidage de la bande.. Comme la méthode de type « à vérin » est la seule méthode d’ajustement, elle doit être employée pour la mise en tension et le guidage. Lorsqu’un convoyeur à bande nécessite à nouveau d’être mis en tension, les vérins à vis seront ajustés et les paramètres de guidage seront perturbés. Par conséquent, un ajustement du guidage doit également être effectué même s’il ne s’imposait pas. Cela provoque des durées de maintenance bien plus importantes puisque l’ajustement du guidage peut demander beaucoup plus de temps qu’une simple mise en tension seule.

- Des risques élevés de tension excessive.. Dans la plupart des cas, le dispositif d’ajustement à vérin est un simple boulon fileté. Les boulons filetés sont conçus pour appliquer une force extrême sur les fixations ou les dispositifs de blocage. Les ajustements de la tension de la bande réalisés à l’aide de vérins sont faits manuellement. Et, avec l’angle à faible pente du filetage de la vis du vérin, l’opérateur n’a que très peu de « retour d’information » pour réaliser l’ajustement. Il arrive donc souvent qu’il ne soit pas conscient des forces extrêmes qu’il exerce sur la bande et les roulements. Malheureusement, avec le temps, cette mise en tension excessive entrainera une réduction de la durée de vie des roulements et de la bande.

- Un accès difficile pour la maintenance. . Dans de nombreux designs de convoyeurs, le vérin à vis est situé à l’extrémité du rouleau du convoyeur sur le côté du châssis du convoyeur. Malheureusement, dans la plupart des applications, l’extrémité du convoyeur est placée contre le rouleau ou une pièce d’équipement d’un autre convoyeur, ce qui rend l’accès à l’extrémité du vérin pour l’ajustement quasiment impossible. Par conséquent, pour effectuer ces ajustements, le convoyeur doit être retiré de ses supports, ajusté puis remis en place. Cela augmente dramatiquement les délais de maintenance.

- Une augmentation de la largeur du convoyeur.. S’il n’est pas situé à l’extrémité de la queue du convoyeur, le vérin doit être placé derrière le bloc de roulement du convoyeur, ce qui pousse ce bloc de roulement vers l’avant (voir Figure A). Cette méthode augmente considérablement la largeur de l’ensemble du convoyeur, le rendant bien plus difficile à placer dans des applications exiguës. Il dépasse également le châssis latéral du convoyeur, ce qui crée un risque de sécurité potentiel pour les opérateurs.

- Nécessité d’une remise en tension périodique.. Ce mécanisme ne compense pas l’étirement de la bande qui se produira avec le temps du fait de l’usure ou des charges lourdes. Si un patinage de la bande se produit, le vérin devra être resserré et guidé à nouveau pour tendre la bande

Tension de type « pignon-crémaillère »

Avantages :

- N’affecte pas le guidage de la bande.. Les mécanismes à pignon et crémaillère poussent uniformément sur les blocs de roulement depuis un point unique. En déplaçant les blocs de roulement conjointement, cela garantit que l’ajustement du guidage effectué précédemment n’est pas perturbé par la nécessité d’une remise en tension. Les durées de maintenance sont ainsi largement réduites.

- Un accès facile pour l’ajustement de maintenance.L’ajustement de maintenance sur un système à pignon et crémaillère est effectué depuis le côté du châssis du convoyeur. En général, cette zone est plus accessible que l’extrémité. En outre, il est possible d’accéder au pignon depuis l’un ou l’autre des côtés du châssis. Par conséquent, si un côté est bloqué par un accessoire, l’autre peut rester accessible.

- Des risques faibles de tension excessive.. Dans un mécanisme à pignon et crémaillère, la force de tension exercée sur la bande du convoyeur est directement liée au couple manuel placé sur l’engrenage à pignon. L’avantage mécanique de cet engrenage à pignon est bien moindre que celui d’un vérin à vis. Le pignon peut être dimensionné de telle sorte que lorsqu’il atteint la tension de bande souhaitée, il devient difficile à tourner. Cela minimise le souhait d’exercer une tension excessive sur la bande, rallongeant ainsi la durée de vie de la bande et du roulement du convoyeur.

- Un design compact.Dans une conception à pignon et crémaillère, seule l’extrémité du pignon a besoin d’être accessible par le personnel de maintenance. En conséquence, le reste du mécanisme peut être monté à l’intérieur du châssis du convoyeur. Cela garantit que le châssis est étroit et qu’il ne dépasse pas de beaucoup la largeur de la bande, permettant ainsi au convoyeur d’être placé dans des espaces limités tout en éliminant par ailleurs les points de choc.

Inconvénients :

- Nécessite un châssis précis.. Puisque le principe de ce mécanisme consiste à déplacer les deux blocs de roulement uniformément, il est essentiel qu’il soit installé précisément et parallèlement au rouleau. C’est pour cette raison que les convoyeurs personnalisés n’ont généralement pas recours à cette méthode. En revanche les convoyeurs standards qui utilisent des méthodes d’ingénierie de qualité et de fabrication constante sont capables d’obtenir la précision requise.

- Nécessité d’une remise en tension périodique.Ce mécanisme ne compense pas l’étirement de la bande qui se produira avec le temps du fait de l’usure ou des charges lourdes. Si un patinage de la bande se produit, le système à pignon et crémaillère devra être resserré à nouveau pour tendre la bande.

Tension de type « queue relevable »

Avantages :

- Accès rapide pour le nettoyage. . Les mécanismes de tension à queue relevable sont le plus souvent utilisés sur les convoyeurs employés dans les applications alimentaires. En effet, il est important pour ces applications de pouvoir accéder rapidement et sans outils à l’intérieur du convoyeur pour son nettoyage. Les queues relevables offrent cette fonctionnalité.

- N’affecte pas le guidage de la bande.. Les mécanismes de tension à queue relevable pivotent les blocs de roulement uniformément en position depuis un point unique. En déplaçant les blocs de roulement ensemble, cela garantit que l’ajustement du guidage qui aura été réglé précédemment n’est pas perturbé par la nécessité d’une remise en tension.

Inconvénients :

- Nécessite un châssis précis. Puisque le principe de ce mécanisme consiste à déplacer les deux blocs de roulement uniformément, il est obligatoire qu’il soit installé précisément et parallèlement au rouleau.

- Règle uniquement la tension initiale.. Un système de tension à queue relevable est un système en position unique. Le bras pivotant tourne le rouleau dans une seule position uniquement. Par conséquent, ce système de tension peut uniquement régler la tension initiale et ne peut pas compenser l’étirement de la bande avec le temps. Pour y remédier, un dispositif supplémentaire tel qu’un vérin à vis doit être ajouté au mécanisme.

- Des risques d’accidents pour l’opérateur.L’utilisation d’un mécanisme à queue relevable crée deux dangers potentiels pour l’opérateur. Le premier est le risque de soulever la queue de pointe dans la position supérieure alors que le convoyeur est en marche. Lorsque cela arrive, l’opérateur a accès aux rouleaux entraînés à l’intérieur du châssis du convoyeur. Les normes de sécurité CE imposent que l’accès à l’équipement soit uniquement réalisé à l’aide d’un outil. Une activation manuelle de la queue peut donc enfreindre les normes de sécurité CE et OSHA. Les queues relevables activées manuellement sont privilégiées dans les applications de convoyeurs alimentaires. Dans de telles applications, le besoin d’hygiène l’emporte sur les risques de sécurité potentiels. Le deuxième risque de sécurité avec les mécanismes de queue relevable est la création possible d’un point de pincement du fait du rabaissement de la queue dans sa position sous tension. L’action de ciseaux formée entre le châssis du pivot et celui du convoyeur crée un point de danger. Si le dispositif n’a pas été correctement conçu ou protégé, cela pourra conduire à des blessures.

Tension de type pneumatique ou à ressort

Avantages :

1. Met en tension automatiquement la bande.. Avec l’addition d’un dispositif à cylindre pneumatique ou actionné par ressort, ce mécanisme de tension maintient une tension constante sur la bande du convoyeur. Cela est particulièrement important sur les convoyeurs plus longs ou lourdement chargés. Aucune maintenance de remise en tension n’est alors nécessaire jusqu’à ce que le mécanisme arrête le déplacement.

Inconvénients :

1. Coûteux. L’addition des trois rouleaux et du mécanisme de tension augmente largement le coût du convoyeur.

2. Des durées de remplacement de bandes plus longues. Dans cette méthode de mise en tension, la bande du convoyeur de retour est entrelacée à travers les trois rouleaux. Lorsqu’il est nécessaire de remplacer la bande, il faut également retirer les deux rouleaux supérieurs. En fonction de la conception du mécanisme, cela peut rallonger largement les délais de maintenance pour remplacer une bande usée. Afin d’accroître l’efficacité de la maintenance, un système avec une fonctionnalité à libération rapide doit être utilisé, ce qui offre un accès facile aux rouleaux supérieurs.

3. Contamination de la surface de la bande. . Avec le mécanisme à trois rouleaux, les deux rouleaux supérieurs sont en contact avec la surface supérieure en mouvement de la bande. Ces rouleaux peuvent donc amasser des débris qui s’intègrent dans la surface de la bande. Dans certaines applications, ce ne sera peut-être pas un problème, mais dans des applications alimentaires ou de conditionnement alimentaire, cela doit être absolument évité.

Conclusion :

Alors, quelle est la meilleure méthode de mise en tension de la bande ? À l’évidence, la bonne réponse dépend de l’application spécifique concernée. Mais en général, lorsqu’un convoyeur à personnalisation unique est mis en œuvre par un autre personnel que celui du convoyeur – la méthode à vérin sera vraisemblablement suffisante. Elle a déjà des composants disponibles pour aider à sa conception et est également simple et peu coûteuse.

Toutefois, lorsqu’une entreprise achète un convoyeur auprès d’un fabricant de convoyeurs, elle doit s’attendre à un meilleur rapport fonctionnalités/prix et à une technologie de meilleure qualité. Une technologie qui réduit les temps de maintenance, tout en prolongeant la durée de vie du convoyeur et en améliorant son fonctionnement général. La technologie qui offre le plus souvent de tels avantages est la méthode à pignon et crémaillère.

Pour plus d’informations sur la mise en tension avec un système à pignon et crémaillère, ou tout autre méthode présentée dans ce document, veuillez appeler Dorner Mfg. Corp. au 1-800-397-8664 ou consultez le site Dorner.com.