Comprender las opciones disponibles y los posibles problemas ayudará a los usuarios finales a elegir una solución confiable

Todos conocen el proverbio sobre la cadena y su eslabón más débil. Cuando se trata de bandas del transportador, ese eslabón más débil suelen ser los empalmes. De hecho, se calcula que casi el 80 % de todas las fallas de las bandas del trasportador se deben a empalmes incorrectos. Entonces, ¿por qué hay tantos proveedores que no prestan atención a este componente fundamental del rendimiento y la durabilidad generales de la banda? Esa es la pregunta.

En este documento se ofrece una descripción breve de los tres tipos de empalmes de banda más comunes y un vistazo de las fallas más predominantes para ayudar a los usuarios finales a seleccionar la mejor opción para su aplicación específica. Como suele pasar, tomarse el tiempo necesario para aprender más sobre las opciones disponibles y las posibles dificultades influirá en una compra que rinda sus frutos en la vida útil de la banda.

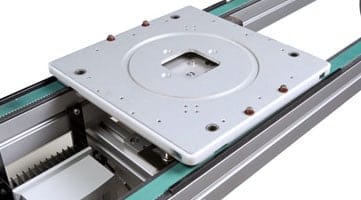

Técnica de empalme de bandas. Descripción:

¿Cuáles son las técnicas más comunes de empalme? Aquí hay una descripción de los tres empalmes de banda usadas con mayor frecuencia y eficacia: empalme de dedo, empalme biselado y empalme con clips.

Empalme de dedo

Para realizar un empalme de dedo, se debe cortar un patrón en zigzag en ambos lados de la banda, que creará varias conexiones de “dedos”. Estos dedos se alinean cuidadosamente, luego se entrelazan juntos y finalmente se termofusionan para lograr un empalme que es por lo general muy fuerte y plano. Si bien esta se considera una de las técnicas más eficaces de empalme, este método también requiere una gran precisión y exactitud para garantizar que las propiedades de la banda, como el coeficiente y la fricción, se mantengan en toda la superficie del empalme.

Para realizar un empalme de dedo, se debe cortar un patrón en zigzag en ambos lados de la banda, que creará varias conexiones de “dedos”. Estos dedos se alinean cuidadosamente, luego se entrelazan juntos y finalmente se termofusionan para lograr un empalme que es por lo general muy fuerte y plano. Si bien esta se considera una de las técnicas más eficaces de empalme, este método también requiere una gran precisión y exactitud para garantizar que las propiedades de la banda, como el coeficiente y la fricción, se mantengan en toda la superficie del empalme.

Empalme biselado

El empalme biselado es un método más básico, pero que puede ser eficaz en muchas aplicaciones. Para crear este empalme, se realiza un corte único a 90 grados en la banda y luego los dos extremos se termofusionan. Muchas veces, por ejemplo cuando se agregan los empujadores a la banda, el área de biselado se corta en ángulo para que se disipe la presión en el empalme cuando pasa por el extremo de los rodillos. Un empalme biselado también se puede modificar separando la banda y superponiendo una banda debajo de la otra antes de soldar las bandas juntas. Los empalmes biselados modificados son mucho más fuertes, pero si no se realizan con cuidado, suele quedar un bulto en la banda cerca del empalme, lo que altera de manera significativa el rendimiento de la banda.

Empalme con clips

El empalme con clips, el tipo de empalme más básico de los tres que se presentan aquí, utiliza sujetadores de metal o plástico para sostener los extremos de la banda juntos, parecido a los que se usan en los transportadores de las tiendas de alimentos. La principal ventaja de un empalme con clips es la facilidad que proporciona este diseño para cambiar la banda. Sin embargo, es común que los clips de plástico o metal se rompan, lo que puede provocar diversos problemas, especialmente en aplicaciones relacionadas con los alimentos. Otra desventaja de esta opción es que la zona de empalme siempre se eleva ligeramente sobre la superficie de la banda, lo que puede provocar daños en el producto que se transporta.

El empalme con clips, el tipo de empalme más básico de los tres que se presentan aquí, utiliza sujetadores de metal o plástico para sostener los extremos de la banda juntos, parecido a los que se usan en los transportadores de las tiendas de alimentos. La principal ventaja de un empalme con clips es la facilidad que proporciona este diseño para cambiar la banda. Sin embargo, es común que los clips de plástico o metal se rompan, lo que puede provocar diversos problemas, especialmente en aplicaciones relacionadas con los alimentos. Otra desventaja de esta opción es que la zona de empalme siempre se eleva ligeramente sobre la superficie de la banda, lo que puede provocar daños en el producto que se transporta.

Problemas frecuentes de empalme. Qué evitar:

Hay cuatro problemas graves que suelen ocurrir en el empalme, veamos cada uno de ellos.

Degradación mecánica:

La degradación mecánica de un empalme es, por lo general, debido a la temperatura de curado o al poco tiempo de espera. Para crear una unión óptima, es fundamental que la temperatura sea exacta cuando se calientan las bandas. Además, cada banda se debe enfriar durante el tiempo adecuado luego de este proceso. Por supuesto, la temperatura ideal y el tiempo de espera pueden variar mucho según los tipos de bandas. Por eso es importante que los usuarios finales trabajen con un proveedor que cuente con amplia experiencia en diferentes tipos de bandas y que comprenda sus propiedades específicas.

Montaje incorrecto:

Si el empalme se realiza de manera equivocada, el resultado suele ser una banda ligeramente torcida, que no tendrá un rendimiento confiable. Para verificar si la alineación es adecuada, solo debe observar la distancia entre la banda y el armazón cerca del extremo del transportador. Si hay una notable fluctuación en el espaciamiento, seguramente la banda se ensambló de forma incorrecta. Las compañías de bandas más confiables cuentan con procedimientos y equipos para garantizar que todos los empalmes estén derechos. Las mejores, incluso prueban las bandas nuevas en un transportador antes de que el producto se envíe como una verificación final para un seguimiento adecuado.

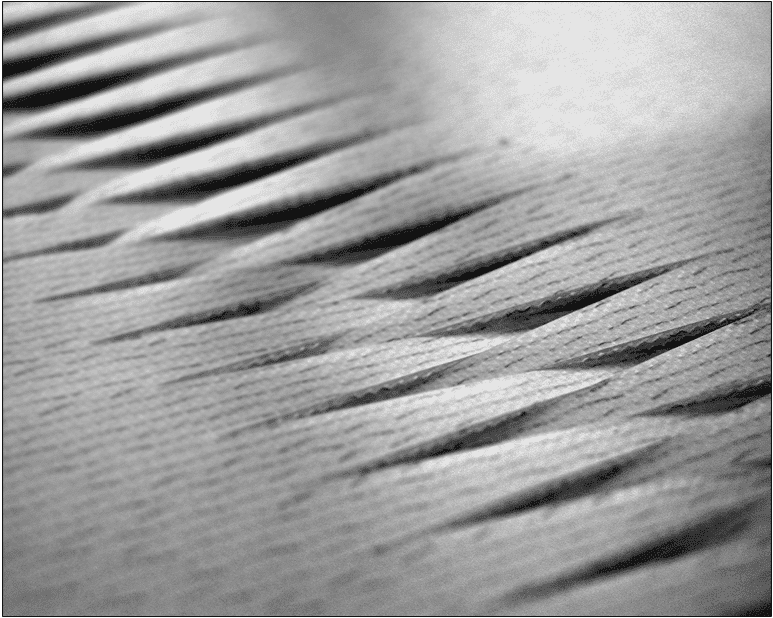

Superficie de la banda irregular:

En algunas bandas, el área de la superficie o la textura de la banda es diferente cerca del empalme comparado con el resto de la banda. Por desgracia, según la aplicación específica, una superficie irregular puede provocar problemas muy costosos. Esta irregularidad suele ser el resultado de usar una lámina inadecuada cuando se calienta la banda. Cuando se crean la mayoría de los empalmes, se agrega una lámina para calentar la prensa que garantiza que se mantenga la textura y superficie adecuadas de la banda. Desafortunadamente, algunos proveedores usan la misma lámina sin importar el tipo de banda que estén tratando, lo que suele provocar defectos que alteran el rendimiento.

Empalme de guía en V precario:

El empalme de guía en V debajo de la banda es un punto muy común de falla. La mayoría de los proveedores usan un empalme biselado para la guía en V, algo que no es ideal, pero que suele funcionar. Otros, deciden directamente eliminar la guía en V del área de empalme, lo que, por lo general, provoca un alineamiento de banda irregular a medida que el empalme pasa por el extremo de los rodillos. Sin dudas, el mejor método para las guías en V es el empalme de dedo. Un empalme de dedo proporciona la mayor cantidad de superficie para que la guía en V se adhiera y también ayuda a garantizar que la superficie de la banda permanezca fina y plana.

Cómo identificar un proveedor calificado:

Según los problemas más frecuentes que se presentan en este documento, es muy importante que los usuarios finales trabajen con un proveedor que comprenda perfectamente los diferentes tipos de empalme. También es imperioso que vayan más allá del costo inicial para considerar el precio del reemplazo de las partes y la pérdida de producción como resultado del cambio de una banda. No se deje engañar por un proveedor económico que simplemente ofrezca un producto inferior. Escoger un proveedor de bandas que realice cortes de presupuesto o que no cuente con la pericia necesaria seguramente terminará costándole más con el tiempo. En cambio, asegúrese de buscar proveedores experimentados que trabajen con transportadores de precisión y que prueben con frecuencia sus bandas para garantizar su desempeño en diversos entornos. Además, trabaje con compañías que entiendan la importancia del empalme de bandas cuando se trata de ofrecer rendimiento del transportador en general y rentabilidad de inversión: porque cualquier transportador solo es tan fuerte como el eslabón más débil.