El tiempo siempre es un factor fundamental del diseño y la creación de una máquina nueva, y Hudson-Sharp lo demostró recientemente, durante el diseño de una máquina especial para integrar un mecanismo de cierre a los estuches prefabricados. A fin de ahorrar tiempo, la empresa buscó la ayuda de Dorner Mfg. Corp. para diseñar el sistema de transportador de alimentación. De esta manera, los ingenieros de Hudson-Sharp pudieron dedicar tiempo adicional a los aspectos cruciales de la máquina.

Hudson-Sharp, con sede en Green Bay, Wisconsin, es fabricante de tecnologías para máquinas de bolsas, estuches y bolsas recerrables plásticas. Entre su oferta de productos se incluye equipamiento para convertir películas plásticas que permite producir diversos estilos de estuches prefabricados, bolsas plásticas y empaquetado flexible para uso en panificación, mercancía, higiene, productos comestibles, artículos de gran formato, uso independiente y otras aplicaciones. En 2009, Thiele Technologies, parte de la familia de empresas de Barry-Wehmiller, adquirió Hudson-Sharp.

Esta máquina especializada, llamada el control deslizante de aplicación posterior, tiene como finalidad integrar un mecanismo de cierre a la parte superior de las bolsas y los estuches flexibles de gran tamaño existentes. Si bien existen máquinas que aplican mecanismos de cierre a estuches de menor tamaño, hay un mercado en crecimiento que necesita una máquina que realice este proceso en escuches de tamaño grande, con medidas de hasta 36 in (91,44 cm) de altura, según comenta Moroni Mills, especialista en comunicaciones de comercialización de Hudson-Sharp.

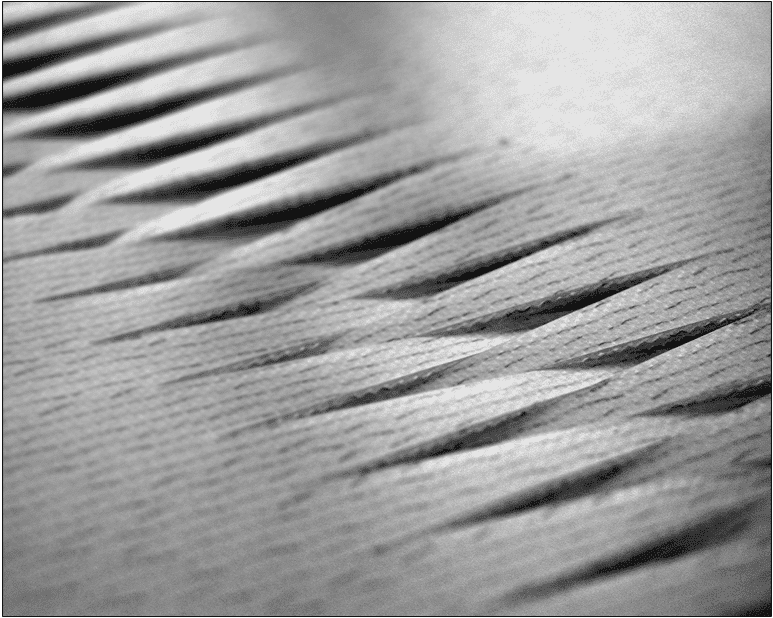

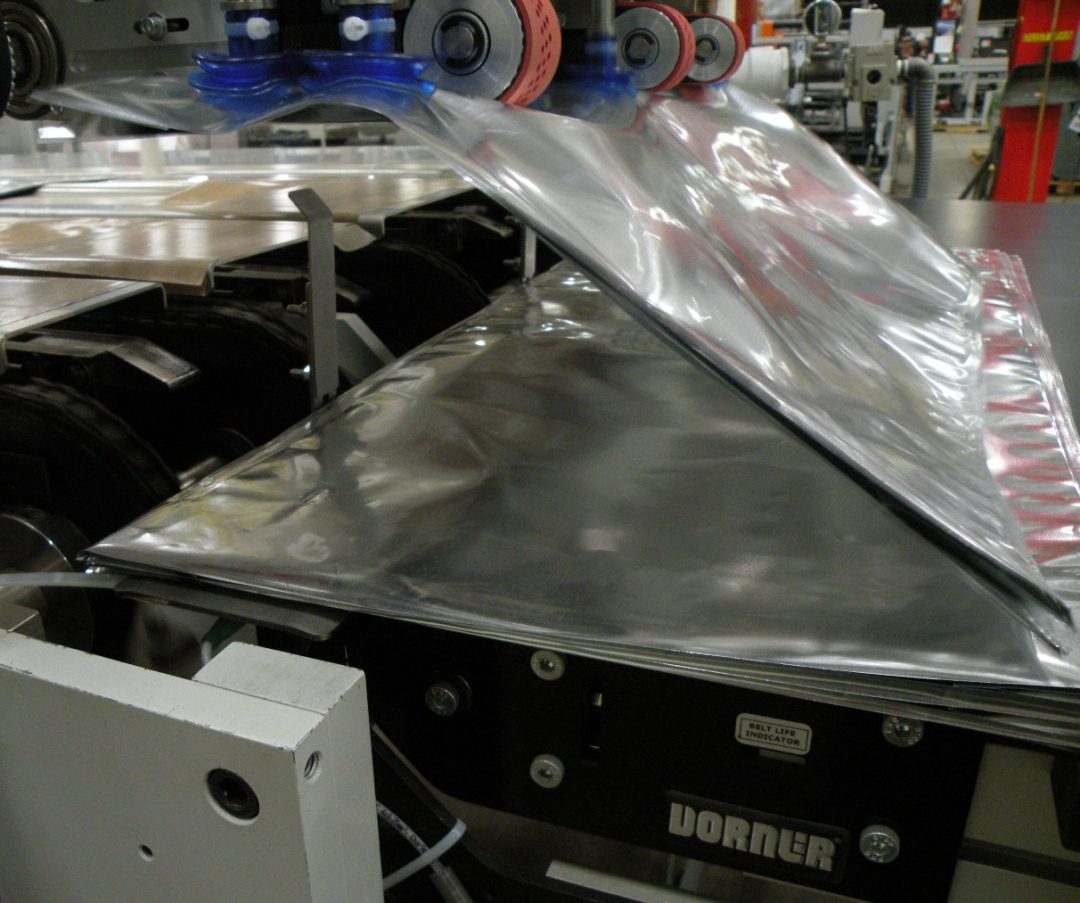

El proceso comienza con la colocación, manual o automatizada, de pilas de estuches en el transportador. Un conjunto de transferencia por vacío superior toma los estuches uno por vez del transportador Dorner serie 3200. Es posible colocar varias pilas de estuches en el transportador de una vez para su recogida, ya que el transportador está indexado con la máquina, moviendo una pila nueva a su posición para obtener un flujo continuo del producto. Los estuches que deben modificarse tienen un acabado de plástico pulido, por lo que es importante que la banda del transportador cuente con el coeficiente de fricción adecuado a fin de evitar el deslizamiento. Durante el proceso de especificación, Dorner le envió una variedad de tipos de bandas a Hudson-Sharp, a fin de que pudieran evaluar cuál de todas movería mejor los estuches.

“Fue realmente bueno que Dorner nos enviara diferentes tipos de bandas de fricción, y gracias a que las teníamos, pudimos determinar cuál funcionaría mejor para el tipo de plástico que movíamos”, dijo Kristina Vogt, ingeniera del proyecto en Hudson-Sharp. “Como ingeniera, realmente agradezco todas las opciones de bandas que pusieron a disponibilidad. Nos evitó mucho trabajo ya que pudimos pedir la banda correcta desde el principio”.

Después de que los estuches se recogen del transportador, se orientan correctamente y se ubican con la distancia apropiada, como preparación para el agregado del mecanismo de cierre.

La serie 3200 de transportadores de alimentación, con 10 ft (3 m) de largo por 4 ft (1,2 m) de ancho, es un transportador de bajo perfil con un diseño específico para aplicaciones con transferencias de piezas, así como movimiento de piezas de precisión y acumulación. Se ofrece con bandas con guía en V para alineamiento de la banda, y tensionado de piñón para realizar cambios y ajustes fáciles a la banda. Dorner puede construir y enviar un sistema de transportador de la serie 3200, hecho según especificaciones exactas del cliente, en menos de cinco días a partir del momento de realizado el pedido.

La decisión de contar con Dorner para el transportador de alimentación se hizo a partir de una sugerencia que colegas de una de las empresas de Thiele Technologies en Minnesota le hicieron a Vogt, ya que ellos habían usado estos transportadores en proyectos semejantes. Vogt comentó que en ocasiones, ellos mismo diseñan y construyen los transportadores para usar en determinadas aplicaciones con sus máquinas, pero que para este proyecto, se decidió por la recomendación a fin de ahorrar tiempo.

“Uno de los motivos por los que contamos con Dorner fue que disminuía el tiempo de desarrollo para el proyecto”, contó Vogt. “Mis ingenieros se ocuparon del diseño de otras partes de la máquina que requerían más atención, pedí el transportador y ya teníamos ese componente listo. De esta manera, mis ingenieros no debieron dedicar tiempo al diseño de esa parte. El transportador funciona bien y fue rentable”.

La máquina puede manejar hasta 60 bolsas por minuto y su instalación puede durar cerca de 16 semanas desde el momento de hacer el pedido. Braas Automation Components, Systems, & Solution, un distribuidor de Dorner con sede en Eden Prairie, Minnesota, se encargó de la venta del transportador a Hudson-Sharp.