Introducción:

Los transportadores de banda de paquetes pequeños se utilizan en miles de aplicaciones en infinitos mercados industriales. Estos transportadores llevan productos individuales a través de aplicaciones de procesamiento, donde sobre productos de metal o de plástico se realizan actividades como formado, moldeado, maquinado, pegado y montaje. Luego, estos productos pasan a aplicaciones de empaquetado, donde se colocan dentro de sus paquetes individuales, se sellan, se envuelven, se termosellan o encintan, antes de agruparse y cargarse en el contenedor de envío. Hay varios beneficios en el uso de transportadores de banda de paquetes pequeños en las aplicaciones indicadas antes.

Por lo general, estos transportadores tienen rodillos finales con un diámetro que varía de 1 in (2,54 cm) a 2 in (5,08 cm), lo que permite una transferencia sin problemas de un proceso al otro, tanto para productos pequeños como de formas poco comunes. Además, los transportadores de banda de paquetes pequeños suelen tener un perfil delgado y un ancho de banda estrecho en relación con el ancho total. Esto permite que el transportador se use en lugares reducidos, maximizando así el espacio en planta disponible y disminuyendo los ángulos que puedan molestar a los operadores.

Si bien estos transportadores, como su clasificación indicaría, son pequeños y sus cargas suelen ser livianas, presentan algunos de los desafíos técnicos y de mantenimiento de los transportadores de mayor tamaño, y uno de estos retos es el tensionado de la banda. Forbo Siegling es un fabricante líder de bandas para manipulación de materiales ligeros, y comparte la siguiente observación sobre el tensionado de las bandas, “la presión de contacto de la banda en el tambor del motor necesaria para transmitir el empuje necesario se logra mediante la elongación de la banda con tensión”. Si no se cuenta con un dispositivo que genere la tensión, no habría presión en el tambor del motor y se detendría la banda transportadora. Y si bien este concepto es sencillo, el diseño de un mecanismo para generar la tensión necesaria para todo el proceso es algo que puede ser complicado. Además, si no se realiza de manera correcta, puede generar diversos problemas que conllevan agotamiento de los recursos, entre otros:

- Alineamiento escaso o inconsistente de la banda

- Tensionado excesivo que provoca poca vida útil de la banda

- Tensionado excesivo que provoca poca vida útil de los cojinetes

- Tensionado escaso, que provoca deslizamiento de la banda

- Confusión en el personal encargado del mantenimiento respecto de los procedimientos de tensionado

- Mecanismos difíciles de acceder o ajustar

Todos los problemas que se indican aquí pueden provocar el apagado de la banda transportadora, lo que muchas veces produce tiempo de inactividad de la máquina y de la producción. Obviamente, esta es una situación que debe evitarse en las instalaciones de producción actuales, con sus cronogramas de producción las 24 horas del día, todos los días.

Métodos de tensionado de bandas:

Existen diversos métodos comerciales que permiten ajustar y lograr la tensión de la banda transportadora. Algunos involucran componentes estándares que ofrecen la capacidad de diseñar su propio transportador. Otros solamente existen en diseños que están disponibles como transportadores completos ofrecidos por fabricantes de transportadores. En la mayoría de los casos, se pueden clasificar a estos métodos en los cuatro grupos siguientes:

- Tensión con pernos roscados

- Tensión de banda con piñón y cremallera

- Tensión con cabezal con punta

- Tensión neumática o con resorte

Veamos en más detalle cada uno de estos métodos, empezando con la tensión de pernos roscados.

Tensión con pernos roscados

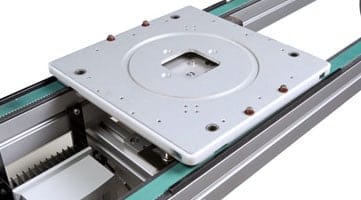

La tensión con pernos roscados es el mecanismo más común de tensionado de banda. ¿Cómo funciona? Tal como se muestra en la figura debajo (Figura A), la tensión en la banda se logra girando el perno que se encuentra en el extremo del transportador. Esta acción empuja el bloque de cojinetes hacia el extremo del transportador, y así se agrega tensión a la banda. Existe otro perno roscado idéntico en el lado opuesto del rodillo. Debe realizarse el mismo procedimiento de manera uniforme para los dos rodillos. Este mecanismo de tensión se emplea, en la mayoría de las instalaciones de transportadores, también para ajustar el tensionado de la banda. El tensionado mediante perno roscado es fácil de usar y comúnmente se encuentra instalado, pero también presenta determinadas desventajas que veremos en detalle más adelante en este informe.

Figura A: Tensión con pernos roscados

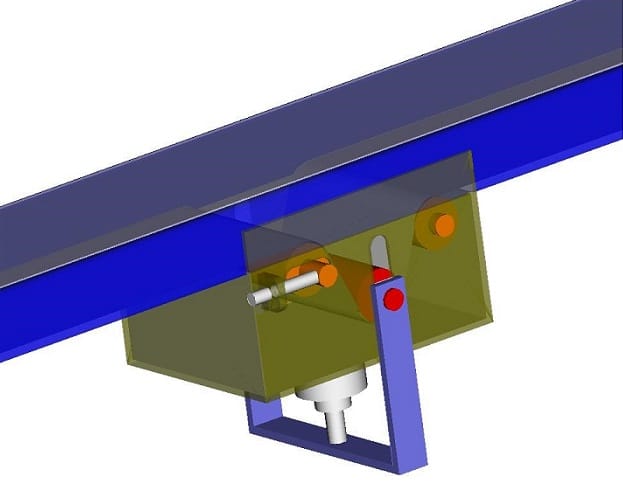

Tensión de banda con piñón y cremallera

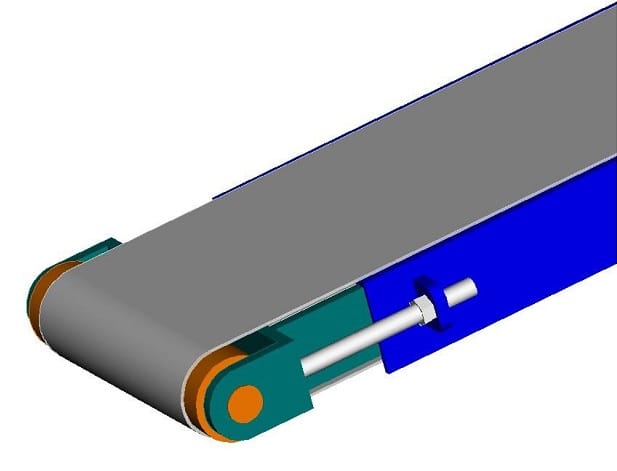

La tensión con piñón y cremallera se logra a través del agregado de un dispositivo de piñón y cremallera en el armazón del transportador. A continuación se ofrece un ejemplo de este mecanismo (Figura B). Como se puede ver, se colocan dos piñones en el armazón del transportador con capacidad de deslizamiento. Cuando se gira el piñón, se empujan los bloques de cojinetes para mover el rodillo y agregar tensión a la banda. Generalmente, el piñón abarca todo el ancho del armazón y está en contacto con ambas cremalleras, lo que mueve de manera uniforme y en paralelo los bloques de cojinetes, al tiempo que se gira desde un punto único. Dado que los bloques de cojinetes se mueven juntos, es necesario contar con un dispositivo adicional para el alineamiento de la banda. Dicho dispositivo puede ser un perno roscado o una leva, que por lo general se coloca entre las cremalleras y el bloque de cojinetes. El tensionado con piñón y cremallera no altera el alineamiento de la banda en caso de que sea necesario tensionar la banda.

Figura B: Tensión con piñón y cremallera

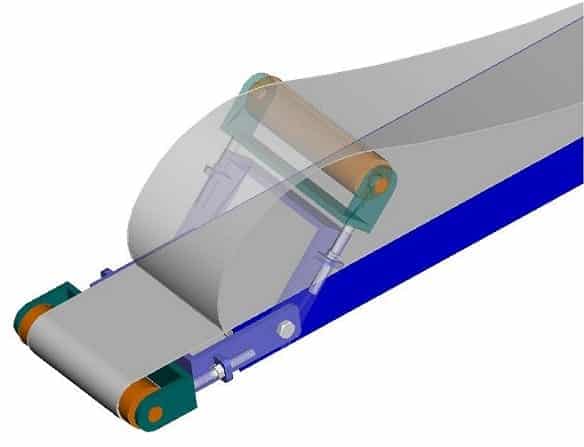

Tensión con cabezal con punta

Para obtener un cabezal con punta se coloca el rodillo de extremo de un transportador en un mecanismo giratorio. Debajo se ofrece un ejemplo de este mecanismo (Figura C). Con este método, el dispositivo giratorio por lo general eleva el rodillo de extremo por sobre el armazón del transportador. Cuando se coloca en la posición inferior bloqueada, la longitud total de rodillo a rodillo del transportador es superior a la que se obtiene en la posición superior. Es esta extensión lo que tensiona la banda transportadora. El mecanismo giratorio mueve todo el rodillo de extremo perpendicular al armazón del transportador y no es necesario accederlo ni ajustarlo de ambos lados del armazón. Un mecanismo de cabezal con punta no permite un ajuste de tensión de la banda diverso, solamente se puede fijar en una posición. Con el tiempo y a medida que la banda se estira, requiere de ajustes, y para lograrlos, deberá agregarse un dispositivo como un perno roscado, a fin de obtener un ajuste incremental de la tensión. Este perno roscado también puede usarse para ajustar el alineamiento de la banda.

Figura C: Tensión con cabezal con punta

Tensión neumática o con resorte

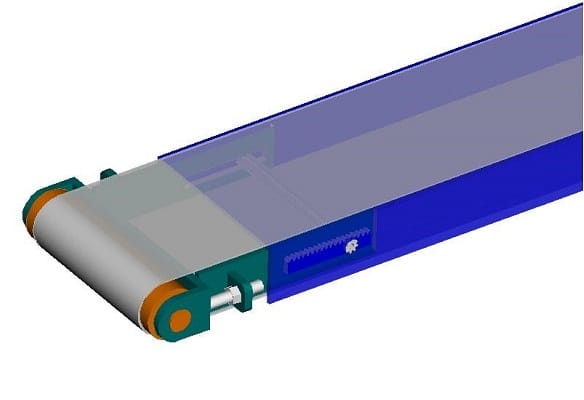

Por lo general, se utiliza tensión neumática o con resorte en transportadores muy cargados o de mayor longitud. Se deben agregar, como mínimo, tres rodillos a la parte inferior del transportador para este tipo de tensión. Debajo se ofrece un ejemplo de este mecanismo (Figura D). Para lograr el tensionado de la banda, se conecta un cilindro neumático o un dispositivo con resorte al rodillo de tensión inferior. El cilindro empujará hacia abajo el rodillo inferior, lo que provocará tensión en la banda. Comúnmente, se conecta un cilindro a los extremos del rodillo mediante un travesaño. El cilindro moverá los extremos del rodillo de manera uniforme y paralela. Uno de los beneficios que ofrece este mecanismo es que compensa en forma automática el estiramiento de la banda. Los métodos que hemos visto anteriormente en este informe son dispositivos estáticos que con el paso del tiempo exigen ajuste manual. Los transportadores de mayor tamaño y mayor carga presentan un mayor estiramiento de la banda, por lo que se considera que este método es el mejor en dichas circunstancias. El alineamiento de la banda se obtiene, en general, con el agregado de un dispositivo como un perno roscado a los rodillos deflectores por encima del rodillo de tensión.

Figura D: Tensión neumática

Ventajas y desventajas de los métodos de tensionado:

Ahora que conoce mejor los métodos de tensionado que se utilizan más comúnmente, veremos en más detalle las ventajas y desventajas de cada uno de ellos.

Tensión con pernos roscados

Ventajas:

- Bajo costo. Este método es el que tiene la menor cantidad de componentes, y estos son simples y fáciles de obtener.

- Conocido. Este es el método más común de tensionado y la mayoría de los equipos de mantenimiento conocen esta operación, por lo que suele arreglarse rápidamente.

Desventajas:

- Tiempo adicional de mantenimiento para el alineamiento de la banda.. Dado que el perno roscado es el único método de ajuste, se lo debe usar tanto para tensionar la banda como para su alineamiento. Cuando se debe volver a tensionar la banda transportadora, los pernos roscados se ajustan y el alineamiento se altera. Es así que se debe ajustar el alineamiento, incluso si no era necesario en un principio. Esto lleva a un aumento en los tiempos de mantenimiento, ya que el ajuste del alineamiento puede demandar más tiempo que un simple tensionado.

- Alto riesgo de tensionado excesivo.. En la mayoría de los casos, el dispositivo de ajuste con perno roscado es, simplemente eso, un perno roscado, cuyo diseño tiene como finalidad aplicar fuerza extrema para fijar o sostener dispositivos. Cuando se debe tensionar una banda con pernos roscados se lo hace de manera manual. Y debido al ángulo bajo de paso de la rosca del perno, hay muy poca “retroalimentación” para el operador que realiza el ajuste, lo que significa que muchas veces no son conscientes de las fuerzas extremas que ejercen sobre la banda y los cojinetes. Desafortunadamente, con el paso del tiempo, este tensionado excesivo da como resultado una vida útil reducida de la banda y los cojinetes.

- Acceso difícil para mantenimiento.. En muchos de los diseños de transportadores, el perno roscado se encuentra en el extremo del rodillo del transportador, junto al lateral del armazón. Lamentablemente, en la mayoría de las aplicaciones, el extremo del transportador se encuentra ubicado junto a otro rodillo de transportador o a otro equipo, lo que hace que sea casi imposible acceder al perno roscado allí situado para realizar el ajuste. Por lo tanto, para tensionar la banda, se debe mover el transportador de su lugar, ajustarlo y luego volverlo a colocar allí. De esta manera, los tiempos de mantenimiento se aumentan considerablemente.

- Agrega ancho al transportador.. Si no se coloca en el extremo del cabezal del transportador, entonces se lo debe situar detrás del bloque de cojinetes, lo que lo empuja hacia adelante (ver la Figura A). Este método agrega un ancho considerable al transportador en general, lo que dificulta la ubicación del transportador en aplicaciones con espacio reducido. Además, sobresale del armazón lateral del transportador, lo que crea un riesgo potencial de seguridad para los operadores.

- Requiere retensionado periódico.. Este mecanismo no compensa el estiramiento de la banda que tiene lugar con el paso del tiempo debido a la existencia de desgaste o cargas pesadas. Si la banda se desliza, se deberá reajustar y realinear el perno roscado a fin de tensionar la banda.

Tensión de banda con piñón y cremallera

Ventajas:

- No afecta el alineamiento de la banda.. RLos mecanismos con piñón y cremallera empujan de manera uniforme los bloques de cojinetes desde un único punto. Cuando se desplazan los bloques de cojinetes juntos se garantiza que el ajuste de alineamiento que se realizó antes no se altere por la necesidad de retensionado. Así, se acortan considerablemente los tiempos de mantenimiento.

- Fácil acceso para ajuste de mantenimiento..El ajuste de mantenimiento en un sistema de piñón y cremallera se realiza desde el lateral del armazón del transportador. En general, esta zona está más al descubierto que el extremo, y además, el piñón se puede acceder desde cualquiera de los lados del armazón. Es así que en caso de que un lado esté bloqueado por un accesorio, el otro pueda estar accesible.

- Bajo riesgo de tensionado excesivo.. En un mecanismo de piñón y cremallera, la cantidad de tensión ejercida sobre la banda transportadora está directamente relacionada con el torque manual sobre el mecanismo del piñón. La ventaja mecánica de este mecanismo de piñón es menor que la de un perno roscado. Se puede dimensionar el piñón de manera que cuando alcance la tensión deseada de la banda, sea difícil de girar. Esto disminuye el tensionado excesivo de la banda, extendiendo la vida útil de los cojinetes y de la banda transportadora.

- Diseño compacto.. Solamente se debe acceder al extremo del piñón para realizar el mantenimiento, por lo que el resto del mecanismo puede estar dentro del armazón del transportador. De esta manera se garantiza que el armazón sea delgado y no sobresalga mucho más allá del ancho de la banda, permitiendo que el transportador se ubique en espacios reducidos al tiempo que se eliminan puntos de golpe para los operadores.

Desventajas:

- Requiere de un armazón preciso.. El secreto de este mecanismo está en mover los dos bloques de cojinetes de manera uniforme, por lo que es fundamental que esté instalado de manera precisa y en paralelo al rodillo. Por este motivo, los transportadores a medida generalmente no usan este método. Sin embargo, los transportadores estándares que usan diseños de calidad y métodos de fabricación uniformes pueden lograr la precisión requerida.

- Requiere retensionado periódico.. Este mecanismo no compensa el estiramiento de la banda que ocurre con el paso del tiempo debido a la existencia de desgaste o cargas pesadas. Si la banda se desliza, se deberá reajustar y realinear el perno y la cremallera a fin de tensionar la banda.

Tensión con cabezal con punta

Ventajas:

- Rápido acceso para limpieza.. Los mecanismos de tensionado con cabezal de punta suelen utilizarse en transportadores en aplicaciones alimenticias. En el caso de este tipo de aplicaciones, es importante tener acceso rápido y sin herramientas al interior del transportador para limpiarlo. El cabezal con punta ofrece esta función.

- No afecta el alineamiento de la banda. . Los mecanismos con punta mueven los bloques de cojinetes de manera uniforme a la posición deseada desde un punto único. Cuando se desplazan los bloques de cojinetes juntos se garantiza que el ajuste de alineamiento que se realizó antes no se altere por la necesidad de retensionado.

Desventajas:

- Requiere de un armazón preciso.. El secreto de este mecanismo está en mover los dos bloques de cojinetes de manera uniforme, por lo que es fundamental que esté instalado de manera precisa y en paralelo al rodillo.

- Solamente fija la tensión inicial. . Un sistema de tensionado con cabezal de punta es un sistema de posición única. El brazo giratorio mueve el rodillo en una sola posición, por lo que este sistema de tensión solo puede fijar la tensión inicial y no puede compensar el estiramiento que sufre la banda con el paso del tiempo. Es así que se debe agregar un dispositivo adicional, como un perno roscado, al mecanismo.

- Riesgos de seguridad para el operador.. El uso de un mecanismo de cabezal con punta crea dos posibles riesgos para el operador. El primero es el potencial de elevar el cabezal con punta a la posición superior mientras el transportador está en funcionamiento. En caso de ocurrir esto, el operador tiene acceso a los rodillos impulsados dentro del armazón del transportador. Los estándares de seguridad de Conformidad Europea (CE) indican que el acceso al equipo solamente puede hacerse mediante herramientas. Si el cabezal se activa manualmente, puede infringir los estándares de seguridad de CE y de la Administración de Salud y Seguridad Ocupacional (Occupational Safety and Health Administration, OSHA) de los EE. UU. En las aplicaciones con transportadores para productos alimenticios se prefieren los cabezales con punta de activación manual. En dichas aplicaciones, la necesidad de un entorno limpio es mayor que los posibles riesgos de seguridad. El segundo riesgo para la seguridad con los mecanismos de cabezal con punta es el potencial punto de enganche que se crea cuando se baja el cabezal a la posición tensionada. La acción de cizalla que crea el armazón giratorio con el armazón del transportador produce un punto de riesgo. En caso de no diseñarse o protegerse apropiadamente, podrían producirse lesiones.

Tensión neumática o con resorte

Ventajas:

1. Tensiona automáticamente la banda.. Con el agregado de un dispositivo con resorte o un cilindro neumático, este mecanismo de tensión mantiene una tensión constante en la banda transportadora. Esto es particularmente importante en transportadores de mayor tamaño o con mucha carga. No es necesario realizar mantenimiento de retensionado antes de que el mecanismo se salga del desplazamiento.

Desventajas:

1. Costoso. El agregado de los tres rodillos y el mecanismo de tensión suman costos adicionales e importantes al precio del transportador.

2. Mayor tiempo de reemplazo de banda. . En este método de tensionado, la banda transportadora de regreso pasa a través de los tres rodillos. Cuando se debe realizar el reemplazo de la banda, también se deben quitar los dos rodillos superiores. De acuerdo con el diseño del mecanismo, esta extracción puede agregar un tiempo de mantenimiento importante al reemplazo de la banda desgastada. A fin de aumentar la eficiencia del mantenimiento, se debe utilizar un sistema con una característica de liberación rápida, lo que ofrece un acceso fácil a los rodillos superiores.

3. Contaminación de la superficie de la banda.. Con el mecanismo de los tres rodillos, los dos superiores están en contacto con la superficie en movimiento superior de la banda. Estos rodillos pueden tener suciedad y trasladarla a la superficie de la banda. En algunas aplicaciones, esto no presentaría problemas, pero en el caso de aplicaciones de empaquetado alimentario o alimentarias, se debe evitar.

Conclusión:

Entonces, ¿cuál es el mejor método de tensionado de bandas? La respuesta correcta depende de la aplicación específica en la que se use la banda. Pero, en general y en una situación donde se implementa un transportador a medida por gente que no se dedica a la fabricación de transportadores, entonces el método de perno roscado sería suficiente. Cuenta con componentes que está disponibles fácilmente para ayudar con el diseño, y además son simples y económicos

Sin embargo, cuando una empresa compra un transportador a un fabricante de transportadores, deben recibir mayor utilidad y tecnología de calidad superior por el dinero que pagan. Un tipo de tecnología que disminuya los tiempos de mantenimiento al tiempo que prolonga la vida útil del transportador y mejora su función general. La tecnología que ofrece estos beneficios de manera más regular es el método de piñón y cremallera.

Si desea obtener más detalles sobre el tensionado con piñón y cremallera, o sobre alguno de los demás métodos que explicamos en este informe, comuníquese con Dorner Mfg. Corp. a 1-800-397-8664 o visite www.Dorner.com.