Par AJ Naber

Ingénieur de conception principal – Dorner Manufacturing

Une partie essentielle de tout processus d’inspection alimentaire est la capacité de retirer rapidement et efficacement les produits douteux du flux du processus. Un élément-clé de ce processus d’inspection est la détection de métaux. Lorsqu’un produit contaminé a été détecté il existe plusieurs méthodes de retrait du produit : depuis un simple mécanisme d’« arrêt à la détection » jusqu’à un système plus complexe tel qu’une queue rétractable. L’application, et souvent l’espace disponible pour concevoir le système de convoyeur impliqué, dicteront l’option à utiliser.

Ainsi récemment, j’ai conçu un convoyeur à détection de métaux avec une queue rétractable pour un client qui produisait des frites congelées. D’après la configuration de la ligne de traitement existante, un convoyeur rétractable était la solution la mieux adaptée pour leur application. Le convoyeur fonctionne principalement en position étendue et une fois que les frites sont passées avec succès à travers le détecteur de métaux, elles continuent sur le convoyeur étendu jusqu’à un convoyeur d’enlèvement. Lorsque le système de détection des métaux détecte un métal dans le flux des frites, le convoyeur à queue rétractable fait marche arrière et crée un espace afin de permettre au produit de tomber sur un deuxième convoyeur pour sa mise au rebut.

Le montage de la queue rétractable utilise un design de style tiroir. Le bloc de la queue rétractable est hébergé dans le châssis du convoyeur et monté sur des rails de guidage en acier inoxydable. Pendant le fonctionnement normal du système, lorsque les frites passent avec succès à travers le dispositif de détection des métaux, la queue rétractable est entièrement étendue. Afin de rétracter la queue, un cylindre pneumatique en acier inoxydable est actionné, tirant la queue de 14 pouces à l’intérieur du convoyeur, ce qui permet ensuite aux produits rejetés de tomber.

D’après les paramètres de l’application, une queue rétractable était l’option la plus efficiente et efficace pour ce client. S’il s’agit certainement de l’un des convoyeurs à détection de métaux parmi les plus complexes que j’ai jamais conçus, la plupart d’entre eux sont assez directs et simples.

Encore une fois, l’objectif d’un système de convoyeurs à détection de métaux est de retirer de façon efficace le produit contaminé. La conception la plus basique est l’« arrêt à la détection ». Lorsque le détecteur de métaux signale un produit douteux, la ligne du convoyeur s’arrête, permettant ainsi à un opérateur de retirer manuellement le produit. L’opérateur active ensuite la ligne et la production reprend. Ce design est l’option la plus simple et généralement la moins coûteuse disponible.

Néanmoins, de nombreuses lignes de traitement ont davantage recours à l’automatisation, ce qui nécessite certains types de mécanisme de rejet sans intervention humaine. La poussée à la détection, l’injection d’air et les bras de dérivation sont certains des mécanismes de rejet que l’on trouve sur les systèmes de convoyeurs à détection de métaux.

Comme son nom l’indique, la poussée à la détection implique un mécanisme à poussoir monté sur le côté du convoyeur. La façade du poussoir est activée (généralement de façon pneumatique) lorsque le détecteur de métaux signale un produit à rejeter. La « poussée » est programmé avec le flux de produits de telle sorte que lorsque le produit signalé arrive au niveau du poussoir, celui-ci s’active pour renvoyer le produit vers un bac de rejet ou un convoyeur de rejet séparé pour sa mise au rebut.

L’injection d’air fonctionne de façon similaire à celle de la « poussée à la détection ». À la place d’un poussoir, le produit signalé est retiré du convoyeur par un souffle d’air. Ce type de mécanisme de rejet est idéal pour les produits légers nécessitant un rejet plus défini.

Un bras de dérivation oscille sur toute la largeur de la bande du convoyeur pour guider le produit signalé vers une voie ou un bac de rejet pour sa mise au rebut. Les matériaux en vrac sont les mieux adaptés pour les rejets par dérivation puisqu’une section du produit est retirée à chaque fois que le bras est activé.

Les trois mécanismes de rejet fonctionnent bien pour retirer un produit douteux d’une ligne de traitement. La nature de l’application et le produit analysé permettront de déterminer le type de mécanisme de rejet le mieux adapté.

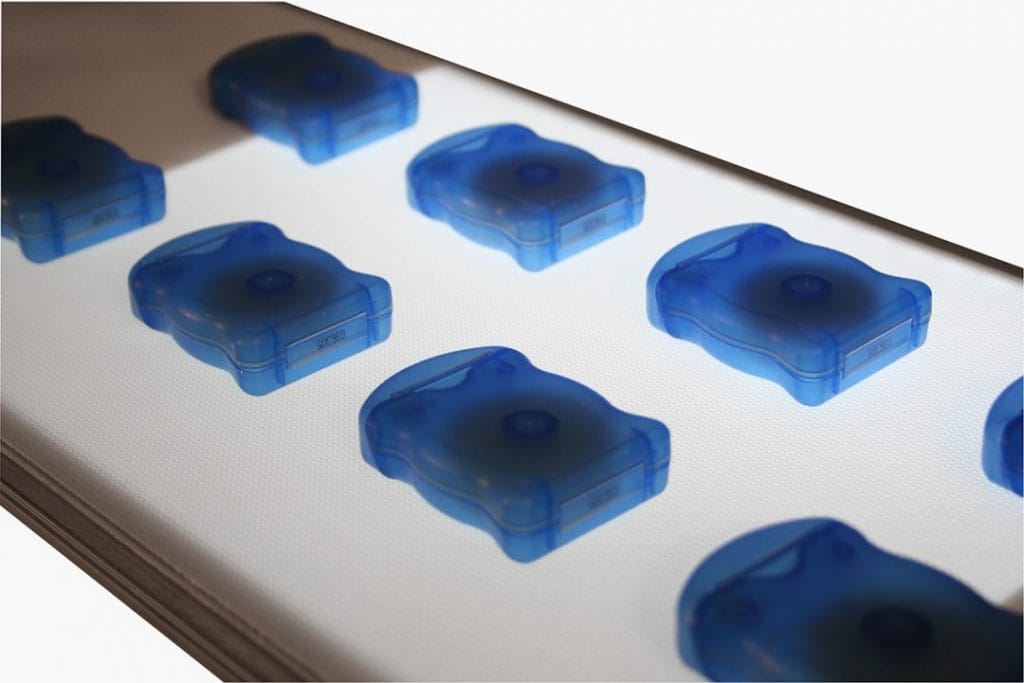

La surface au sein du détecteur de métaux à travers lequel le produit passe est appelée l’ouverture. Au sein de l’ouverture il est nécessaire d’avoir suffisamment de place pour accueillir le convoyeur et le produit. La plupart des détecteurs de métaux requièrent une zone sans métal d’environ 1,5 fois la hauteur de l’ouverture. Cette limitation pose une difficulté parce que tout sur le système de convoyeurs au sein de cette zone sans métal doit être réalisé en plastique.

Le châssis du convoyeur en acier inoxydable doit également être divisé pour faire passer le plastique par l’ouverture et au sein de la zone sans métal. C’est pourquoi il est important de dimensionner correctement un système de détection de métaux pour son application. Les clients viennent souvent nous dire qu’ils ont besoin de moderniser un détecteur de métaux existant ou préacheté avec un nouvel équipement de convoyeur, parce que l’ouverture est bien plus large que l’application ne l’exige. Elle pourra toujours faire le travail, mais désormais la zone sans métal nécessaire est plus large, ce qui peut limiter certaines options disponibles pour le convoyeur et le système de rejet. C’est pourquoi, lorsque vous sélectionnez un détecteur de métaux pour une ligne de traitement, je vous recommande de prendre en considération tous les équipements impliqués, convoyeurs inclus, ainsi que la méthode de rejet. Considérez le détecteur de métaux et la ligne de convoyeur de soutien comme un unique composant intégré.

La sélection d’un détecteur de métaux avec une ouverture qui pourrait être trop large pour le produit risque également de limiter l’espace dans lequel des accessoires peuvent être montés sur le châssis du convoyeur. N’oubliez pas, une ouverture plus large entraîne une zone de sans métal également plus large autour de l’intégralité du système. Et si le système de détection de métaux est situé dans un espace assez confiné, l’espace disponible sur le châssis pour monter les mécanismes de rejet pourra être limité. D’un point de vue technique, il est toujours difficile de rendre le système aussi hygiénique et compact que possible tout en réalisant ce dont le client a besoin.

Au final, toutes les conceptions que nous réalisons doivent être sûres, et souvent, la sécurité et l’hygiène ne vont pas de pair. Idéalement nous souhaitons aussi peu d’interventions humaines dans les mécanismes de rejet que possible, c’est pourquoi nous ajouterons diverses protections pour limiter l’accès aux zones dangereuses. Toutefois, vous pouvez réduire ce niveau d’hygiène générale avec tous les composants qui sont ajoutés au convoyeur. Il s’agit d’un jeu d’équilibre. Notre travail est de concevoir un système de convoyeur à détection de métaux qui soit très épuré, lisse et sans interruption, mais qui offre en même temps le niveau le plus élevé de sécurité.

Il n’y a pas deux systèmes de convoyeur à détection de métaux identiques. Cependant, lorsqu’ils sont correctement spécifiés, ils peuvent jouer un rôle intégral dans l’ajout de valeur et d’efficacité à n’importe quelle ligne de production.