Cela ne surprendra personne qu’une entreprise avec « mushroom » dans son nom sache à peu près tout ce qu’il y a à savoir concernant ces délicieux petits champignons. Et s’agissant de les faire pousser, Monterey Mushrooms a transformé ce processus en une véritable science… Une science exacte bien sûre.

Tous les jours, des milliers de kilos de champignons sont récoltés et conditionnés dans l’installation de Monterey Mushroom à Loudon, dans le Tennessee, et un nouveau système de convoyeurs sanitaires de Dorner Mfg joue un rôle critique dans ce processus. Avec l’aide de Dorner, Monterey Mushrooms est capable d’expédier des produits quotidiennement dans toute la région Sud-Est des États-Unis.

Monterey Mushrooms est une entreprise agroalimentaire familiale de seconde génération qui a débuté à Royal Oaks, en Californie, en 1971. L’entreprise se décrit elle-même comme le plus important et le seul distributeur national de champignons frais du pays destinés aux supermarchés, à la restauration et aux usines de fabrication d’ingrédients. Aujourd’hui, l’entreprise peut se targuer d’exploiter 10 fermes de culture dans toute l’Amérique du Nord. Ce qui rend Monterey unique, c’est qu’ils sont intégrés verticalement et capables de contrôler tous les aspects de la production de champignons depuis la graine jusqu’au client/consommateur. Mais avant même qu’un seul champignon ne soit emballé, il faut le faire pousser et c’est là que la science intervient.

L’art de la culture des champignons

L’entreprise cultive tous ses champignons, des champignons de Paris, aux portobellos, aux bios, et jusqu’aux champignons spécialisés, à l’intérieur de l’une de ses 47 champignonnières. Ces pièces, qui mesurent environ 90 pieds de long sur 30 pieds de large, sont remplies avec six niveaux de bacs de culture. Monterey suit un processus en cinq étapes pour faire pousser ses champignons.

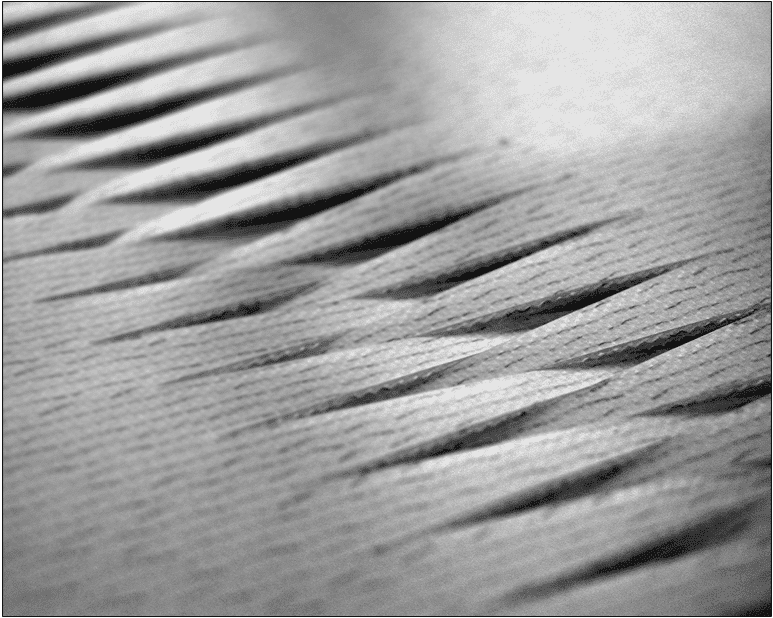

La phase 1 implique de cultiver son propre compost. Une litière de paille d’élevage de chevaux du Kentucky, des suppléments de protéines, du gypse et de l’eau sont ainsi mélangés ensemble et conservés en extérieur pendant six jours afin d’être convertis biochimiquement, sous l’action de la très grande chaleur qui se développe naturellement, en une source alimentaire préliminaire pour le champignon.

Ensuite, le compost est mélangé avec deux huiles végétales et davantage d’eau, puis transporté à l’intérieur et réparti dans des bacs en bois avant que ne commence la phase suivante. Le compost est alors pasteurisé afin d’en écarter le chiendent, les moisissures et les insectes, puis refroidi à la température de la pièce pour que le blanc de champignons puisse être ajouté. L’accomplissement de cette phase prend six jours.

Une fois le blanc de champignon planté, il se développera en 13 jours jusqu’à couvrir complètement le compost qui sert désormais de source alimentaire.

Un mélange de mousse de tourbe, de calcaire et d’eau est appliqué sur le dessus du bac. Le blanc de champignons commence à pousser dans la mixture et, en quelques jours, l’environnement est soigneusement contrôlé pour encourager les champignons à atteindre leur maturité. Les champignons sont alors récoltés, en fonction de leur taille de leur maturité, et triés à la main dans des paniers. Le compost est réutilisé dans trois cycles de culture avant être vendu à des organisations locales. Le processus entier prend environ sept à huit semaines depuis l’élaboration du premier compost jusqu’à la récolte des champignons.

Transfert des champignons

Conditionner des milliers de kilos de champignons chaque jour n’est pas une mince affaire. Pour les aider dans ce processus, l’entreprise s’est engagée dans un plan de rénovation il y a deux ans de cela avec l’intention d’ajouter un nouvel espace de stockage à sec, une nouvelle unité de refroidissement et des plateformes supplémentaires, ainsi que de reconcevoir ses chaînes de conditionnement pour des améliorations du rendement.

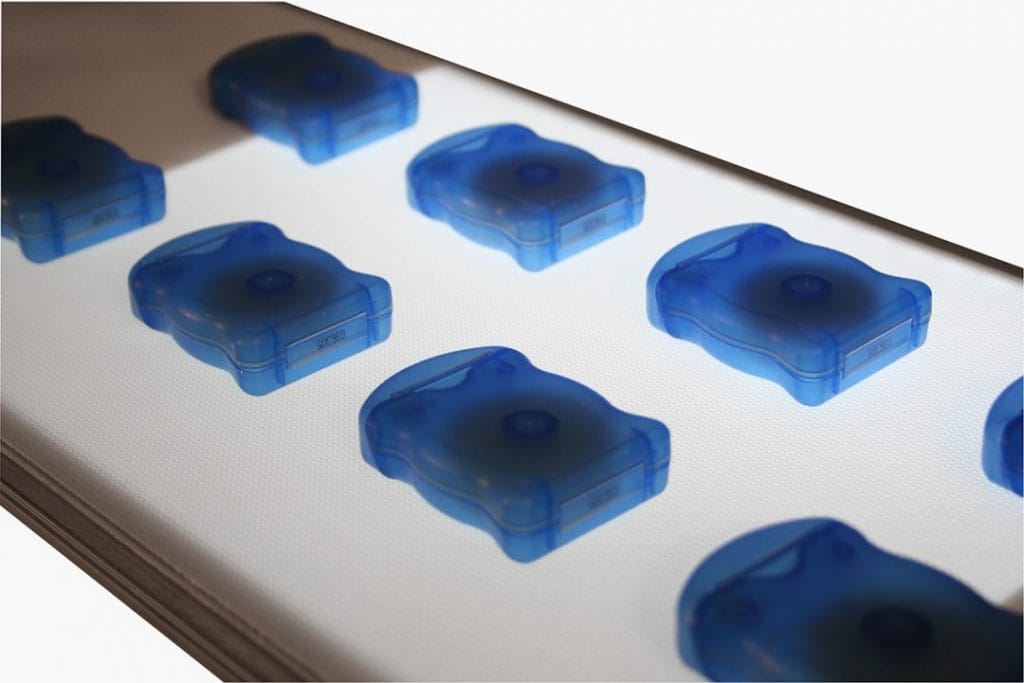

Concernant ces nouvelles lignes de conditionnement, Monterey Mushrooms a sélectionné un mélange de près de 30 convoyeurs sanitaires AquaPruf et AquaGard de Dorner.

« J’ai toujours su que les convoyeurs Dorner étaient d’excellente qualité car nous en avions utilisé par le passé, et donc choisir de poursuivre notre collaboration avec eux fut une décision facile », a déclaré David Redd, responsable de l’ingénierie chez Monterey Mushrooms.

Les convoyeurs font partie d’une chaîne de conditionnement à quatre voies, chacune s’étirant sur environ 50 pieds de long. Plusieurs postes de pesée sont positionnés le long des convoyeurs pour permettre aux employés de charger et de peser des conteneurs de champignons. Comme l’application exigeait que les convoyeurs soient utilisés avant et après le conditionnement des champignons, différents niveaux d’exigences sanitaires étaient nécessaires dans le système de convoyeurs. En amont du conditionnement, les convoyeurs doivent être entièrement lavés et désinfectés quotidiennement ; tandis que les convoyeurs utilisés pour déplacer les champignons emballés nécessitent un niveau de nettoyage moins exigeant qui peut être réalisé par épongeage et d’autres techniques.

Redd a collaboré avec Steve Averdick de Belcorp, Inc., un distributeur de systèmes de conditionnement automatisé basé à Cincinnati dans l’Ohio, pour l’aider à concevoir un système de convoyeurs répondant à ses besoins.

« D’un point de vue sanitaire, Monterey cherchait une plateforme de convoyeurs qu’ils pourraient nettoyer et stériliser rapidement, facilement et méticuleusement, » a commenté M. Averdick. « Dorner était le candidat idéal pour eux. »

Pendant toute une année, M. Averdick a travaillé en étroite collaboration avec M. Redd et Dorner pour concevoir un système permettant de rationaliser les lignes de conditionnement de Monterey afin d’en améliorer l’efficacité. Il a recommandé les convoyeurs AquaPruf et AquaGard de Dorner pour déplacer au mieux les champignons de Monterey. Ces plateformes sont conçues pour les industries de l’alimentation et médicale, et elles satisfont les diverses réglementations BISSC, NSF, USDA et FDA en matière de fonctionnement sécurisé et efficace.

La plateforme AquaPruf de Dorner offre le niveau d’hygiène le plus élevé, et les temps de nettoyage les plus courts – ce qui permet à Monterey de disposer de davantage de temps pour la production et de réaliser un retour sur investissement plus élevé. La plateforme de convoyeurs en acier inoxydable AquaGard offre quant à elle une plus grande flexibilité pour une large variété de produits et d’applications, tout en augmentant le rendement et en réduisant la perte de produits.

« Monterey souhaitait pouvoir nettoyer ses convoyeurs, et le faire aussi facilement que possible, » a ajouté M. Averdick. « Pour les aider à atteindre cet objectif, nous avons installé des élévateurs de bande et des nez de relevage de bande sur tous les convoyeurs AquaPruf pour que le moment du nettoyage venu, ils puissent atteindre très facilement chacun des aspects qui les composent. »

Les plateformes AquaPruf et AquaGard de Dorner peuvent être entièrement démontées pour le nettoyage, par une seule personne, en moins de 90 secondes. L’intégralité du processus de nettoyage ne prend que quelques minutes.

Monterey récolte et conditionne des champignons pendant parfois jusqu’à 16 heures par jour. Lorsque le conditionnement est terminé pour la journée, une équipe d’hygiène nettoie et stérilise chaque convoyeur, ainsi que le reste de l’installation.

« Tout le monde est satisfait de nos convoyeurs Dorner, » a déclaré M. Redd. « C’est une expérience très positive pour nous, qui confirme que nous avions pris la bonne décision. Monterey Mushrooms s’efforce d’Être les meilleurs de l’industrie, et avec l’addition de nos convoyeurs Dorner, nous réalisons cet objectif. »

Monterey Mushrooms, Inc.

19748 Hwy 72N

Loudon, Tenn, 37774

https://www.montereymushrooms.com/

Belcorp, Inc.,

1375 Kemper Meadow Drive, Suite A

Cincinnati, Ohio, 45240

www.belcorpinc.com