En comprenant les options à leur disposition et les problèmes éventuels, les utilisateurs finaux pourront choisir la solution sur laquelle ils pourront compter

Tout le monde connaît le vieux dicton à propos de la chaîne et de son maillon le plus faible. Et bien, lorsqu’il s’agit de bande de convoyeur, ce maillon faible est généralement la jonction. En fait, on estime que près de 80 % de toutes les défaillances de bande de convoyeurs sont dues à une jonction incorrecte. Alors, pourquoi tant de fournisseurs aujourd’hui n’accordent-ils pas l’attention qu’ils devraient à ce composant essentiel de la performance et de la longévité générales de la bande ? C’est une bonne question.

Ce document fournira un bref aperçu des trois types de jonction de bandes les plus courants ainsi qu’une vision interne des défaillances de jonctions les plus fréquentes pour aider les utilisateurs finaux à choisir la meilleure option pour leur application spécifique. Comme c’est souvent le cas, en prenant un peu de temps pour en apprendre davantage sur les options disponibles et les écueils éventuels cela permettra de réaliser un achat plus susceptible d’être rentable sur toute la durée de vie d’une bande.

Techniques de jonction de bande – un aperçu :

Quelles sont les techniques de jonction les plus courantes ? Voici un aperçu des trois techniques de jonction de bande les plus fréquemment utilisées et efficaces : en dent de scie, en biseau et à pinces.

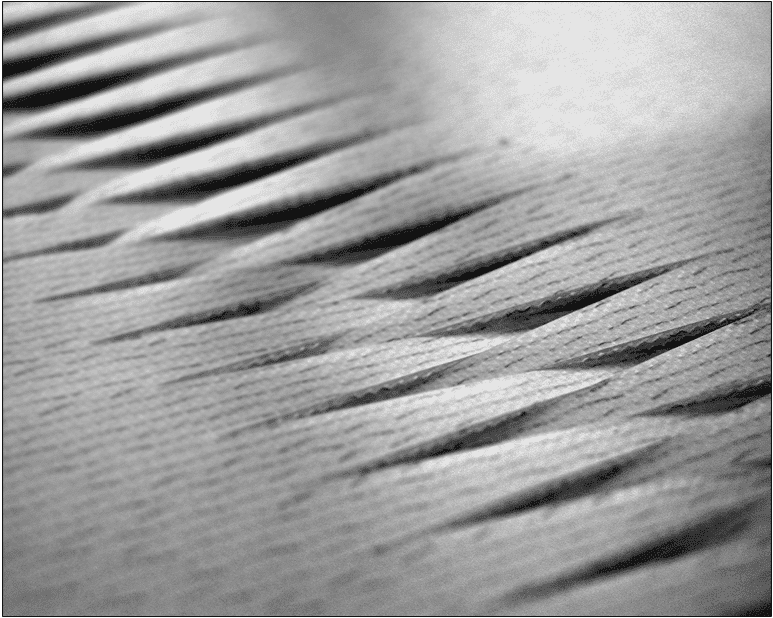

Jonction en dent de scie

Pour réaliser une jonction en dent de scie, un motif en zigzag est découpé sur les deux côtés de la bande, créant ainsi plusieurs « dents de scie » s’imbriquant les unes dans les autres. Ces dents de scie sont soigneusement alignées, puis entrelacées entre elles, et finalement thermofondues pour créer une jonction qui est généralement très solide et plate. Si elle est souvent considérée comme l’une des techniques de jonction les plus efficaces, cette méthode requiert un degré de précision et d’exactitude élevé pour s’assurer que les propriétés de la bande, telles que le coefficient de friction, sont conservées sur toute la zone de la jonction.

Pour réaliser une jonction en dent de scie, un motif en zigzag est découpé sur les deux côtés de la bande, créant ainsi plusieurs « dents de scie » s’imbriquant les unes dans les autres. Ces dents de scie sont soigneusement alignées, puis entrelacées entre elles, et finalement thermofondues pour créer une jonction qui est généralement très solide et plate. Si elle est souvent considérée comme l’une des techniques de jonction les plus efficaces, cette méthode requiert un degré de précision et d’exactitude élevé pour s’assurer que les propriétés de la bande, telles que le coefficient de friction, sont conservées sur toute la zone de la jonction.

Jonction en biseau

Une jonction en biseau est une approche plus basique, mais qui peut certainement s’avérer efficace dans de nombreuses applications. Pour créer ce biseau, une coupure unique est réalisée sur toute la largeur de la bande à 90° et les deux extrémités de la bande sont ensuite thermofusionnées. Très souvent, lorsque des tasseaux sont ajoutés à la bande par exemple, la surface du biseau est coupée à un angle tel que la pression sur la jonction se dissipe à l’approche des rouleaux d’extrémité. Une jonction en biseau peut également être modifiée en coupant la bande et en faisant chevaucher une bande sous l’autre avant de les souder ensemble. Les jonctions en biseau modifiées sont généralement bien plus solides, mais si elles ne sont pas réalisées avec soin, elles présentent souvent une bosse sur la bande près de la jonction, ce qui peut largement altérer la performance de la bande.

Jonction à pinces

Les jonctions à pince, l’option la plus basique des trois jonctions présentées ici, utilisent des fixations en métal ou en plastique pour tenir les extrémités de la bande ensemble – à l’image de celles qui sont utilisées sur les tapis de caisse des supermarchés. Le principal avantage d’une jonction à pince est que cette conception permet un remplacement rapide et facile de la bande. Cependant, il n’est pas rare que les pinces en plastique ou en métal se cassent, ce qui peut provoquer divers problèmes, en particulier dans les applications liées à l’alimentation. Autre inconvénient, lorsqu’une jonction à pince est utilisée, la surface de jonction dépasse toujours légèrement la surface de la bande, ce qui peut facilement endommager le produit transporté.

Les jonctions à pince, l’option la plus basique des trois jonctions présentées ici, utilisent des fixations en métal ou en plastique pour tenir les extrémités de la bande ensemble – à l’image de celles qui sont utilisées sur les tapis de caisse des supermarchés. Le principal avantage d’une jonction à pince est que cette conception permet un remplacement rapide et facile de la bande. Cependant, il n’est pas rare que les pinces en plastique ou en métal se cassent, ce qui peut provoquer divers problèmes, en particulier dans les applications liées à l’alimentation. Autre inconvénient, lorsqu’une jonction à pince est utilisée, la surface de jonction dépasse toujours légèrement la surface de la bande, ce qui peut facilement endommager le produit transporté.

Problèmes de jonctions courants – Ce qu’il faut éviter :

Il existe quatre problèmes majeurs qui se produisent généralement à la jonction. Penchons-nous sur chacun d’entre eux.

Une défaillance mécanique :

La défaillance mécanique d’une jonction est généralement le résultat d’une température de polymérisation inappropriée ou d’une durée de temporisation insuffisante. Pour créer un lien optimal, il est essentiel que la température soit précise là où les bandes sont chauffées. De plus, toutes les bandes doivent être refroidies pendant une durée appropriée à la suite de ce processus. Bien sûr, la température et la durée de temporisation idéales peuvent largement différer d’un type de bande à un autre. C’est pourquoi il est important pour les utilisateurs finaux qu’ils travaillent avec un fournisseur qui a une grande expérience avec de nombreux types de bande et qui comprend les propriétés uniques de chacune d’entre elles.

Un assemblage incorrect :

Si une jonction est réalisée de façon incorrecte, cela se traduit souvent par une bande légèrement recourbée, qui ne fournira jamais une performance fiable. Pour vérifier que l’alignement est correct, il suffit de regarder la distance entre la bande et le châssis à proximité de l’extrémité du convoyeur. S’il existe une variation sensible dans l’espacement, la bande a probablement été montée de façon incorrecte. Les entreprises de production de bandes les plus fiables disposent des procédures et de l’équipement pour garantir que chaque jonction est bien droite. Les meilleures d’entre elles procèderont même à un essai des nouvelles bandes sur un convoyeur pour une vérification ultime confirmant que le guidage est correct avant l’expédition du produit.

Surface de bande irrégulière :

Sur certaines bandes, la zone de surface ou la texture de la bande est différente à proximité de la jonction par rapport au reste de la bande. Malheureusement, selon l’application spécifique, une zone de surface irrégulière peut provoquer des problèmes assez coûteux. Cette irrégularité est généralement provoquée par l’utilisation d’une feuille de couverture inappropriée lorsque la bande est chauffée. Lors de la création de la plupart des jonctions, une feuille de couverture est ajoutée à la presse à chaud pour garantir que la texture et les propriétés de la surface de la bande sont conservées. Malheureusement, certains fournisseurs utilisent la même feuille de couverture quel que soit le type de bande en cours de traitement, ce qui provoque souvent des défauts altérant la performance.

Mauvaise jonction avec guidage en V :

La jonction avec guidage en V sous la bande est un point de défaillance très courant. La majorité des fournisseurs utilisent une jonction en biseau pour le guidage en V, ce qui n’est pas idéal, mais fonctionne généralement bien. D’autres fournisseurs choisissent d’éliminer tout simplement le guidage en V dans la zone de jonction, ce qui provoque la plupart du temps un guidage de bande irrégulier lorsque la jonction passe sur les rouleaux d’extrémité. Sans aucun doute, la meilleure méthode pour les guides en V est la jonction en dents de scie. Une jonction en dents de scie offre la plus large zone de surface pour l’adhésion à guidage en V et permet également de s’assurer que la surface de la bande reste lisse et plate.

Identifier un fournisseur compétent :

D’après les problèmes les plus fréquents présentés dans ce document, il est très important pour les utilisateurs finaux qu’ils travaillent avec un fournisseur qui comprend véritablement les différents types de jonctions. Il est également impératif de voir plus loin que le coût initial et de prendre en considération le prix de remplacement des pièces ainsi que la perte de production qui accompagne généralement un changement de bande. Ne vous laissez pas abuser par un fournisseur bon marché qui ne fait qu’offrir un produit inférieur. Le fait de s’adresser à un fournisseur de bandes qui rogne sur les dépenses ou qui n’a pas l’expertise nécessaire finira certainement par vous coûter davantage sur le long terme. À la place, assurez-vous de vous associer avec des fournisseurs d’expérience qui travaillent avec des convoyeurs de précision et testent régulièrement leurs bandes pour s’assurer qu’elles rempliront leurs fonctions dans divers environnements. Surtout, collaborez avec des sociétés qui savent l’importance de la jonction de bande dans la performance générale du convoyeur et en matière de retour sur investissement – parce que tout convoyeur n’est jamais aussi solide que son maillon le plus faible.