Solutions d'ingénierie

Fabrication et entreposage sans gaspillage

Alors que le monde de la fabrication et de l’entreposage est de plus en plus taxé par la demande et l’inflation, il est important de réfléchir à ce que les entreprises peuvent faire pour créer des environnements de production et de logistique plus efficaces.

La fabrication au plus juste consiste à créer de la valeur pour le client tout en minimisant les déchets, et cette même philosophie peut être appliquée à l’entreposage et à la distribution. En utilisant des techniques allégées dans la fabrication et l’entreposage, les entreprises peuvent atteindre un niveau plus élevé de productivité et d’efficacité tout en minimisant les frais généraux.

Qu'est-ce que le Lean Manufacturing ?

Lean manufacturing est une philosophie de fabrication qui met l’accent sur la minimisation des déchets sous toutes leurs formes. L’objectif de la fabrication allégée est de produire des biens et des services de haute qualité tout en minimisant les déchets, en maximisant l’efficacité, en rationalisant la production et en réduisant les coûts.

Dans un système de fabrication au plus juste, chaque étape du processus de fabrication est soigneusement analysée et optimisée afin de minimiser les pertes de temps, de mouvement et de ressources. La réalisation de ces gains d’efficacité nécessite une collaboration étroite entre tous les membres de l’équipe de production, des ingénieurs aux ouvriers de la chaîne de montage. Cela nécessite également l’utilisation d’outils et de principes de fabrication au plus juste.

L’un des principaux avantages de la fabrication sans gaspillage est qu’elle peut être appliquée à tout type de processus de fabrication, qu’il s’agisse de biens de consommation, d’équipements industriels ou de dispositifs médicaux.

La méthodologie Lean peut également être utilisée dans d’autres domaines d’activité, tels que l’exécution des colis, la logistique et l’organisation du bureau.

Principes et objectifs clés du Lean Manufacturing

Dans le lean manufacturing, muda fait référence à toute activité qui n’ajoute pas de valeur pour le client. Les principaux objectifs de la méthodologie Lean sont d’éliminer les déchets, de maintenir les niveaux de productivité et de réduire les surcharges et les incohérences afin que chaque étape du processus de fabrication ajoute de la valeur pour le client.

Minimiser les déchets

Temps perdu

Tout temps utilisé pendant le processus de fabrication qui n’est pas utilisé efficacement pour créer de la valeur pour le client est perdu. Cela peut inclure des activités telles que l’attente des matériaux, le changement, la recherche des informations nécessaires et les temps d’arrêt de la machine.

Mouvement gaspillé

Le mouvement et le temps vont de pair car toute énergie gaspillée que nous dépensons avec des mouvements inutiles est également du temps perdu. Les mouvements inutiles peuvent inclure un large éventail d’activités, telles que le transport manuel de matériaux ou d’outils d’un poste de travail à un autre, le tri de pièces non organisées et la localisation d’outils.

Ressources gaspillées

Il s’agit de toute ressource qui n’est pas utilisée de manière efficace et efficiente à n’importe quelle étape de la production ou de l’entreposage. Le gaspillage des ressources peut inclure tout, de l’utilisation de trop de matériaux et de la production de déchets supplémentaires à l’utilisation de méthodes de fabrication inefficaces.

Peine perdue

Il s’agit de tout effort qui n’ajoute pas de valeur immédiate ou future pour le client. Cela peut inclure des activités telles que travailler sur des tâches qui ne sont pas essentielles, retravailler des éléments défectueux et effectuer des tâches inutiles.

Maintenir la productivité

Le maintien des niveaux de productivité peut être atteint en établissant un processus de fabrication qui peut répondre rapidement et facilement à la demande des clients.

Pour ce faire, le lean manufacturing repose sur une production juste à temps. La production juste à temps est un système dans lequel les pièces sont livrées juste au moment où elles sont nécessaires dans le processus de production. Cela élimine le besoin de stocker de grands stocks de pièces, ce qui peut économiser de l’espace et réduire le risque de défauts.

Une autre façon de maintenir des niveaux élevés de productivité consiste à réduire le temps de configuration lors du passage d’un produit à un autre. Dans le lean manufacturing, ce temps est réduit en mettant en œuvre la standardisation et la simplification des pièces, des outils et des processus de production.

En créant une façon cohérente de faire les choses, en éliminant les étapes inutiles, en utilisant moins de ressources et en réduisant les pratiques non essentielles, vous pouvez augmenter la productivité dans l’ensemble de votre entreprise.

Réduire Muri et Mura

Dans le lean manufacturing, muri fait référence à toute activité qui exerce une pression inutile sur les travailleurs ou l’équipement. Cela peut inclure des activités telles que des heures supplémentaires déraisonnables, des quotas de production irréalistes et des conditions de travail dangereuses. La réduction de la surcharge du personnel et de l’équipement améliore la longévité des machines, réduit les temps d’arrêt pour les réparations et améliore le moral général des employés.

Mura, d’autre part, fait référence à toute activité qui provoque des fluctuations ou des incohérences dans le processus de fabrication, qui est l’un des principaux contributeurs au gaspillage et à la baisse de productivité. Cela peut inclure des activités telles que la demande fluctuante, les commandes groupées, les temps d’arrêt inattendus, la qualité incohérente et la variabilité des processus.

To reduce overburden and inconsistency, lean manufacturing relies on automation and standardization. Automation can improve workplace safety by managing difficult or repetitive tasks, such as transporting, inventory management, product assembly, and packaging.

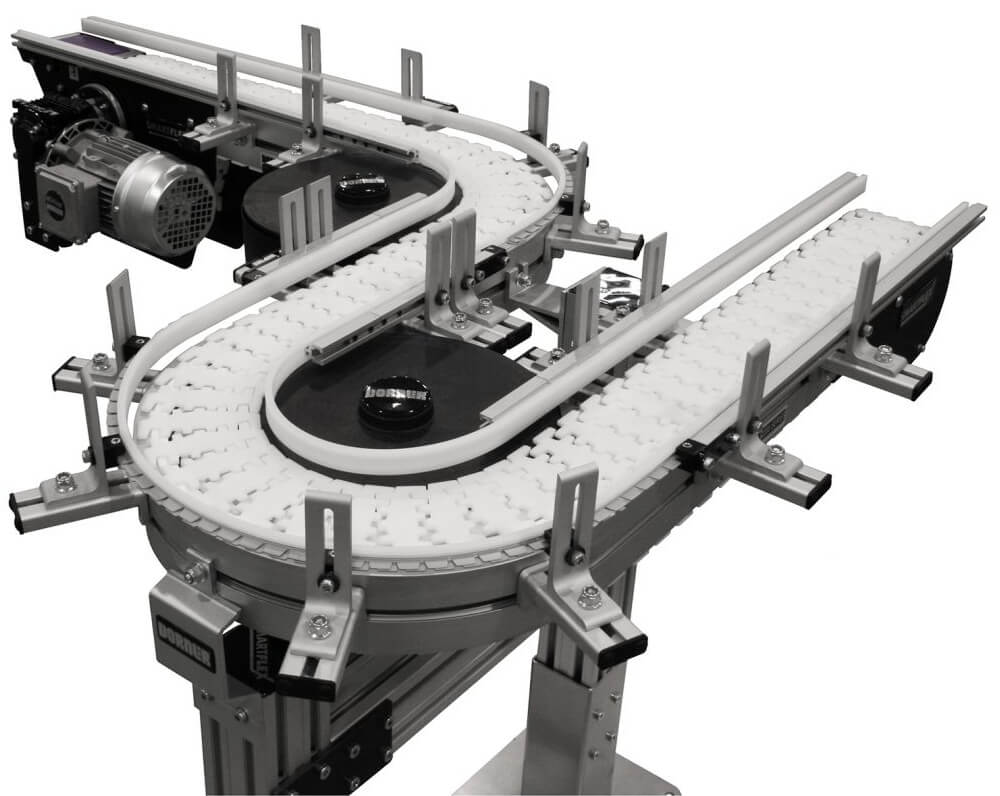

L’intégration de des convoyeurs Dorner automatisés peut réduire le besoin de travail manuel, libérer des employés pour des tâches à plus forte valeur ajoutée et améliorer la sécurité globale de l’environnement de fabrication ou d’entreposage.

Découvrez comment les convoyeurs Dorner peuvent faciliter la gestion allégée dans votre établissement.

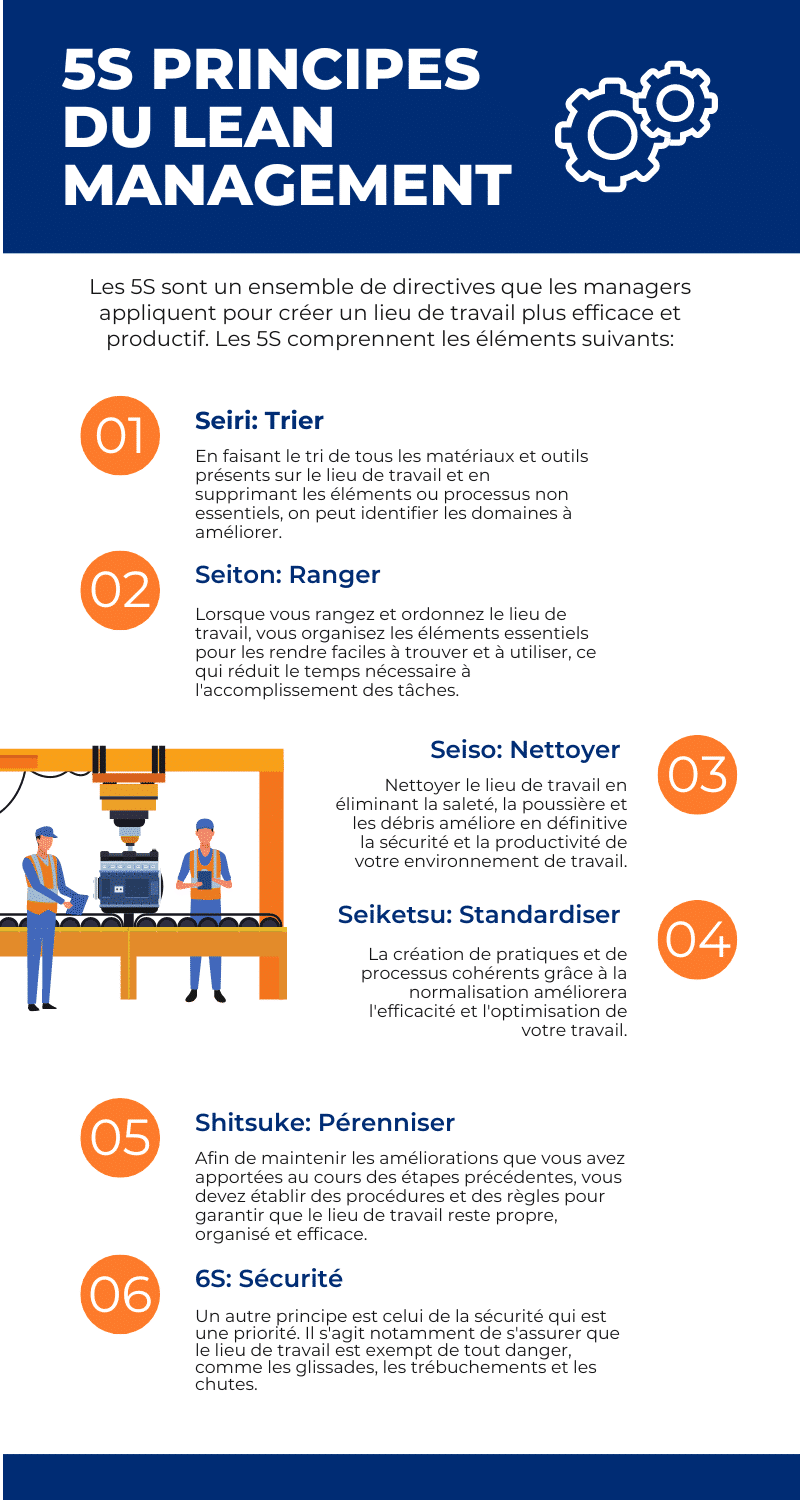

Les principes 5S du Lean Management

Avantages de la fabrication au plus juste et de la gestion au plus juste des entrepôts

Avantages du Lean Manufacturing & Gestion allégée des entrepôts

Coûts d'exploitation réduits

L’un des principaux objectifs de la fabrication sans gaspillage est de réduire les déchets et d’éliminer les activités sans valeur ajoutée. Ce faisant, les entreprises peuvent réduire leurs coûts d’exploitation en réduisant les pratiques non essentielles et la consommation de ressources.

Meilleure utilisation du temps et des ressources

En plus de réduire les coûts, le lean manufacturing peut également améliorer l’utilisation du temps et des ressources. Les entreprises peuvent réduire le temps nécessaire à la fabrication d’un produit, ce qui améliore la productivité.

Utilisation optimisée de l'espace au sol

L’espace est une prime dans les environnements de fabrication et d’entreposage. En éliminant les déchets et en réduisant le temps et les matériaux nécessaires à la fabrication d’un produit, les entreprises peuvent libérer de l’espace au sol. Cela peut conduire à une amélioration de la sécurité et de l’ergonomie sur le lieu de travail.

Chez Dorner, nous savons à quel point il est important de maximiser l’utilisation de l’espace dans votre établissement. Nous proposons des solutions de convoyage flexibles comprenant des convoyeurs inclinés, courbes et verticaux pour répondre à vos besoins, optimiser votre utilisation de l’espace au sol et améliorer la productivité.

Flexibilité et efficacité améliorées

L’espace est une prime dans les environnements de fabrication et d’entreposage. En éliminant les déchets et en réduisant le temps et les matériaux nécessaires à la fabrication d’un produit, les entreprises peuvent libérer de l’espace au sol. Cela peut conduire à une amélioration de la sécurité et de l’ergonomie sur le lieu de travail.

De plus, l’automatisation des tâches et la standardisation des processus grâce à la fabrication au plus juste peuvent aider les entreprises à réagir rapidement aux changements de la demande. Cela peut entraîner une augmentation des ventes et des bénéfices.

Amélioration de la satisfaction des clients et des employés

La fabrication au plus juste peut également améliorer la satisfaction des clients et des employés. En réduisant les déchets et en améliorant la qualité, les entreprises peuvent fournir à leurs clients de meilleurs produits et services. De plus, en augmentant l’efficacité et la flexibilité, les entreprises peuvent offrir à leurs employés un environnement de travail meilleur et plus sûr. Cela peut conduire à une augmentation du moral et de la productivité.

Découvrez comment les convoyeurs Dorner peuvent améliorer vos opérations grâce aux principes Lean.

Comment mettre en œuvre la fabrication au plus juste avec les systèmes de convoyeurs Dorner

Dorner propose une large gamme de systèmes de convoyage pouvant être utilisés dans des environnements de fabrication au plus juste. Nos convoyeurs sont conçus pour augmenter l’efficacité et la productivité tout en réduisant les déchets dans une variété d’industries.

Previous slide

Next slide

Manutention et logistique

Pour s’assurer que les matériaux sont déplacés rapidement et avec précision, Dorner propose une variété de solutions de convoyeurs de précision. Nos convoyeurs de précision à grande vitesse peuvent trier et déplacer les matériaux, garantissant que le produit se trouve au bon endroit exactement au moment où il est nécessaire. Nos systèmes de convoyeurs de manutention les plus récents sont conçus pour améliorer l’efficacité et la précision avec les intégrations AMR ou de tri des stocks.

En plus de déplacer les matériaux rapidement et efficacement, les systèmes de convoyage Dorner peuvent également être utilisés pour gérer les stocks. Le système de convoyage FlexMove est idéal pour fusionner, trier et encombrer les matériaux, et peut être personnalisé pour s’intégrer aux AMR ou à d’autres technologies de préparation des stocks afin de créer un entrepôt automatisé transparent. Nos systèmes FlexMove sont capables d’inclinaisons, de déclins et de multiples courbes sur un seul convoyeur, offrant une efficacité compacte pour une utilisation optimisée de l’espace et une gestion efficace des stocks.

Fabrication industrielle

Dorner propose plusieurs solutions de transport conçues pour améliorer la précision et réduire les pertes de temps et de mouvement dans les applications de fabrication industrielle. Nos 2200 et 3200 peuvent être utilisés pour transporter le produit de manière transparente à chaque étape des processus de fabrication et d’emballage.

Automatisation

La fabrication automatisée et la gestion des stocks peuvent aider à réduire le temps que le personnel consacre à des tâches répétitives et à les libérer pour des tâches à plus forte valeur ajoutée au sein de votre entreprise. Les systèmes de transport de précision de Dorner, y compris les ERT, Precision Move, et Les systèmes de palettes FlexMove sont idéaux pour le transport automatisé et s’intègrent parfaitement dans les applications de fabrication robotisées.

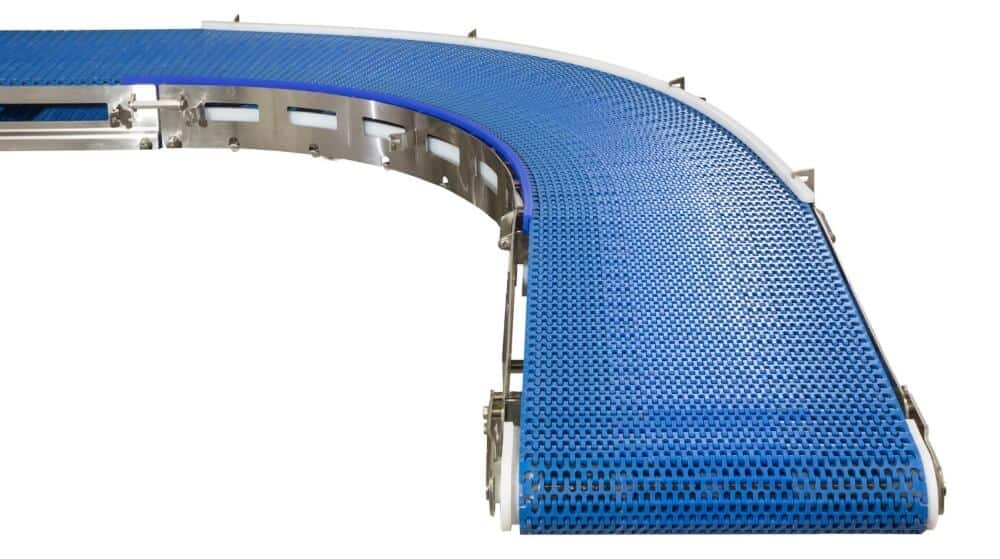

Environnements de production et d'emballage sanitaires

Un aspect vital des environnements de production sanitaires est le nettoyage et l’entretien diligents de toutes les machines. Les les systèmes de convoyeurs sanitaires de Dorner sont spécialement conçus avec les meilleurs matériaux et la meilleure construction pour simplifier le processus de nettoyage. Avec des fonctionnalités telles que le démontage sans outil, les découpes de cadre, les queues basculantes et les élévateurs de bande, nos lignes de convoyeurs AquaGard et AquaPruf rendent la désinfection rapide et efficace.

De plus, nos convoyeurs sanitaires sont construits avec des cadres en acier inoxydable et utilisent des matériaux et des composants approuvés par la FDA et des courroies spécialisées. Ils sont conçus pour résister aux lavages fréquents, qu’il s’agisse d’un essuyage humide, d’une pulvérisation à haute pression ou d’une désinfection chimique.

Solutions d'ingénierie

Le groupe de solutions d’ingénierie de Dorner peut créer un système de convoyeur personnalisé conçu pour votre application et votre produit spécifiques. Des solutions telles que les tables d’accumulation, les fusions et dérivations et les convoyeurs de débordement peuvent garantir que la production n’a pas besoin de s’arrêter lorsque l’équipement en aval n’est pas disponible. Dorner peut également créer des systèmes adaptables qui permettent de multiples tailles et formes de produits ou des ajustements rapides, économisant du temps et des ressources lors des changements de produits.

Vous voulez en savoir plus sur la manière dont les convoyeurs Dorner peuvent améliorer vos opérations de fabrication et d’entreposage au plus juste ? Contactez-nous dès aujourd’hui.

Foire aux questions sur le Lean Manufacturing et le Lean Warehousing

5s est un système d’organisation et de normalisation ancré dans les principes du lean. Le système 5s comprend :

- Trier

- Mettre en ordre

- Briller

- Standardiser

- Soutenir

La méthodologie Lean se concentre principalement sur l’élimination des déchets inutiles, tandis que la méthodologie agile donne généralement la priorité à l’augmentation de la vitesse d’exécution, généralement par le biais de sprints et de petits lots. La combinaison des principes de la méthodologie lean et agile donne un système axé sur l’amélioration de l’efficacité et de la rapidité grâce à des efforts visant à réduire le gaspillage et à optimiser le flux de travail.

Le lean manufacturing est un système de production qui vise à minimiser les déchets et à maximiser l’efficacité. Le but ultime de la fabrication au plus juste est de créer de la valeur pour le client grâce à une utilisation efficace des ressources.

Les objectifs de la fabrication au plus juste sont atteints grâce à la mise en œuvre d’une variété d’outils et de techniques, notamment le kanban, le kaizen et les 5s.

Lean dans l’entreposage est l’application des principes de fabrication au plus juste à l’environnement de l’entrepôt. L’objectif du lean dans l’entreposage est de minimiser les déchets et de maximiser l’efficacité grâce à des efforts de prélèvement, de tri, de gestion des stocks, d’exécution, d’expédition, etc.

Un système de gestion allégée peut améliorer vos opérations en réduisant différents types de gaspillage et en augmentant l’efficacité, vous permettant d’identifier les domaines d’amélioration et d’augmenter la productivité. De plus, un système de gestion allégée peut vous aider à identifier et à éliminer les goulots d’étranglement dans votre processus de production.

Les sept types de déchets identifiés dans la méthodologie Lean comprennent :

- Surproduction

- Attendre

- Transport

- Traitement

- Inventaire

- Mouvement

- Défauts

Adoptez dès aujourd'hui les principes de fabrication au plus juste avec les systèmes de convoyeurs Dorner

Le lean manufacturing est une approche holistique qui prend en compte tous les aspects du processus de production, des matières premières aux produits finis. L’objectif de la production au plus juste est de créer de la valeur pour le client grâce à l’utilisation efficace des ressources.

Les systèmes de convoyage Dorner peuvent être utilisés dans des environnements de fabrication au plus juste pour augmenter l’efficacité et la productivité. Nos convoyeurs sont conçus pour déplacer les matériaux rapidement et efficacement tout en minimisant les déchets. De plus, nos solutions de gestion des stocks peuvent vous aider à suivre vos niveaux de stock et à réduire le risque de surproduction.

Si vous souhaitez en savoir plus sur la manière dont les systèmes de convoyage Dorner peuvent être utilisés dans des environnements de production allégée, contactez-nous dès aujourd’hui. Nous serions heureux de discuter de vos besoins et exigences spécifiques.