Il n’est pas surprenant que le temps soit souvent essentiel lorsqu’il s’agit de concevoir et de construire une nouvelle machine. Hudson-Sharp a récemment confirmé cette observation lors de la conception d’une machine spécialisée destinée à ajouter un mécanisme de fermeture à des sacs pré-fabriqués. Afin de gagner du temps, l’entreprise s’est tournée vers Dorner Mfg. Corp. pour concevoir le système de convoyeur d’alimentation : une décision qui a permis aux ingénieurs de Hudson-Sharp de consacrer plus de temps à la conception des aspects les plus critiques de la machine.

Basée à Green Bay, dans le Wisconsin, Hudson-Sharp est un fabricant de technologies de machine pour sacs en plastique, sacoches, et sacs refermables. Son offre de produits comprend un équipement de conversion des films plastiques pour réaliser divers emballages flexibles, de type sacs en plastique et sac pré-fabriqués pour des applications de boulangerie, de marchandises, d’hygiène, d’épicerie, grand format, autonomes et autres. L’entreprise a été acquise en 2009 par Thiele Technologies, qui fait partie de la famille d’entreprises Barry-Wehmiller.

L’objectif de cette machine spécialisée appelée glissière appliquée au poste est d’ajouter un mécanisme de fermeture en haut des sacoches et sacs flexibles grand format existants. « Bien qu’il existe des machines qui appliquent des mécanismes de fermeture sur des sacs plus petits, il existe un marché en pleine croissance pour une machine qui effectuerait cette opération sur des sacs de plus grand format pouvant mesurer jusqu’à 36 pouces », explique Moroni Mills, spécialiste des communications marketing chez Hudson-Sharp.

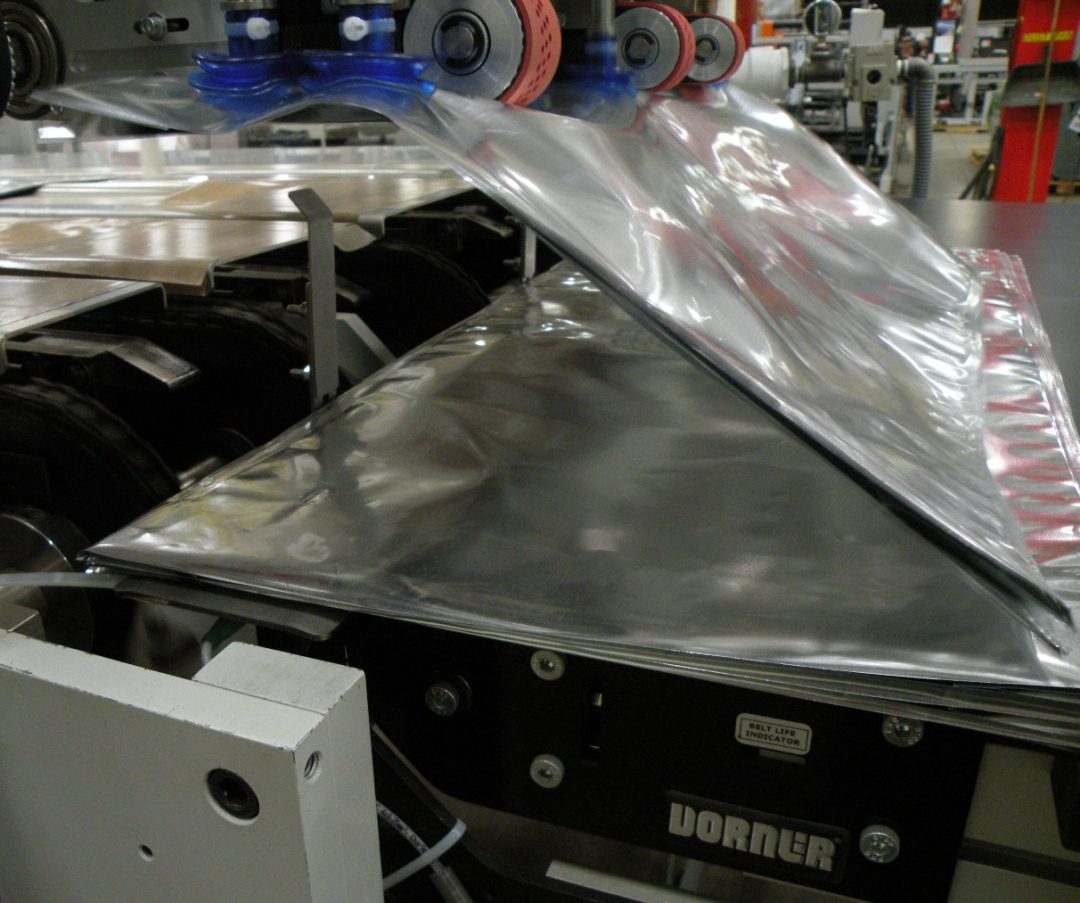

Le processus commence tandis que des tas de sacs sont placés sur le convoyeur manuellement ou à l’aide d’un processus automatisé. Les sacs sont prélevés un par un sur un convoyeur de la série 3200 de Dorner par un montage de transfert par aspiration aérienne. Plusieurs piles de sacs peuvent être placés sur le convoyeur à un moment donné pour être prélevés ; le convoyeur est indexé vers la machine mettant la nouvelle pile en position pour un flux de produits continu. Comme les sacs subissant la modification ont une finition plastique lisse, il est important que la bande du convoyeur ait un coefficient de friction approprié afin d’éviter tout patinage. Lors du processus de spécification, Dorner a envoyé à Hudson-Sharp une sélection de différents types de bandes afin qu’ils puissent évaluer celle qui déplacerait le mieux les sacs.

« C’était une très bonne idée que Dorner nous envoie plusieurs types de bande à frottement, et grâce à leur participation, nous avons déterminé celle qui fonctionnerait le mieux pour le plastique que nous déplaçons, » a déclaré Kristina Vogt, ingénieure en charge du projet chez Hudson-Sharp. « En tant qu’ingénieure, j’ai vraiment apprécié d’avoir toutes ces options de bandes à ma disposition. Cela m’a permis d’éliminer beaucoup d’approximations en sachant que nous avions commandé la bonne bande à l’avance. »

Une fois que les sacs sont prélevés du convoyeur, ils sont correctement orientés et espacés de façon appropriée pour les préparer à l’ajout du mécanisme de fermeture.

Le convoyeur d’alimentation de la série 3200, mesurant 10 pieds de long sur 4 pieds de large, est un convoyeur à profil bas conçu spécifiquement pour des applications impliquant des transferts et accumulations de pièces et un déplacement de pièces de précision. Il est livré avec des bandes guidées en V pour le guidage de la courroie, et une mise en tension par pignon et crémaillère pour des remplacements et des ajustements de la bande plus simples. Dorner peut bâtir et expédier le système de convoyeur de la série 3200, conformément aux spécifications précises du client, en moins de cinq jours à compter de la passation de la commande.

La décision de recourir à Dorner pour le convoyeur d’alimentation était une suggestion qui a été faite à Mme Vogt par ses collègues dans l’une des entreprises Thiele Technologies au Minnesota, qui avaient eux-mêmes utilisé ces convoyeurs pour des projets similaires. Mme Vogt a déclaré qu’il arrivait qu’ils conçoivent et construisent des convoyeurs en interne pour certaines applications au sein de leurs machines, mais pour ce projet, elle a suivi ces recommandations afin de gagner du temps.

« L’une des raisons pour lesquelles nous avons utilisé Dorner était que cela réduisait la durée de développement pour le projet, » a-t-elle expliqué. « J’avais mes ingénieurs qui dessinaient d’autres pièces de la machine qui nécessitaient davantage d’attention, et je n’ai eu qu’à commander le convoyeur et cette partie composante était terminée. Pas besoin que mes ingénieurs consacrent du temps à concevoir cette pièce. Le convoyeur fonctionne bien et s’est avéré très rentable. »

La machine peut traiter jusqu’à 60 sacs par minute et son installation a pris environ 16 semaines à partir du moment de la commande. Le convoyeur a été vendu à Hudson-Sharp par l’intermédiaire de Braas Automation Components, Systems, & Solutions, un distributeur Dorner basé à Eden Prairie dans le Minnesota.