Es ist keine Überraschung, dass Zeit oft entscheidend ist, wenn es darum geht, eine neue Maschine zu entwerfen und zu bauen. Hudson-Sharp hat diese Aussage kürzlich bei der Entwicklung einer speziellen Maschine bestätigt, um vorgefertigten Beuteln einen Verschlussmechanismus hinzuzufügen. Um Zeit zu sparen, wandte sich das Unternehmen an Dorner Mfg. Corp., um das Zufuhrfördersystem zu entwerfen. Ein Schritt, der es den Hudson-Sharp-Ingenieuren ermöglichte, zusätzliche Zeit für die Entwicklung der kritischeren Aspekte der Maschine aufzuwenden.

Hudson-Sharp aus Green Bay, Wisconsin, ist ein Hersteller von Maschinentechnologien für Plastiktüten, Beutel und wiederverschließbare Beutel. Das Produktangebot umfasst Anlagen zur Verarbeitung von Kunststofffolien zur Herstellung einer Vielzahl flexibler Verpackungen, Plastiktüten und vorgefertigter Beutelstile für Brot, Waren, Hygieneprodukte, Feinkost, Großformate, Standformate und andere Anwendungen. 2009 wurde das Unternehmen von Thiele Technologies übernommen, das Teil der Barry-Wehmiller-Unternehmensfamilie ist.

Der Zweck dieser Spezialmaschine, die als nachträglich angewendeter Schieber bezeichnet wird, besteht darin, einen Verschlussmechanismus an der Oberseite bestehender flexibler Beutel und Taschen im Großformat anzubringen. Während es Maschinen gibt, die Verschlussmechanismen auf kleinere Beutel anwenden, gibt es einen wachsenden Markt für eine Maschine, die diesen Prozess an großformatigen Beuteln mit einer Höhe von bis zu 90 cm (36 Zoll) durchführt, sagte Moroni Mills, Marketingkommunikationsspezialist bei Hudson-Sharp.

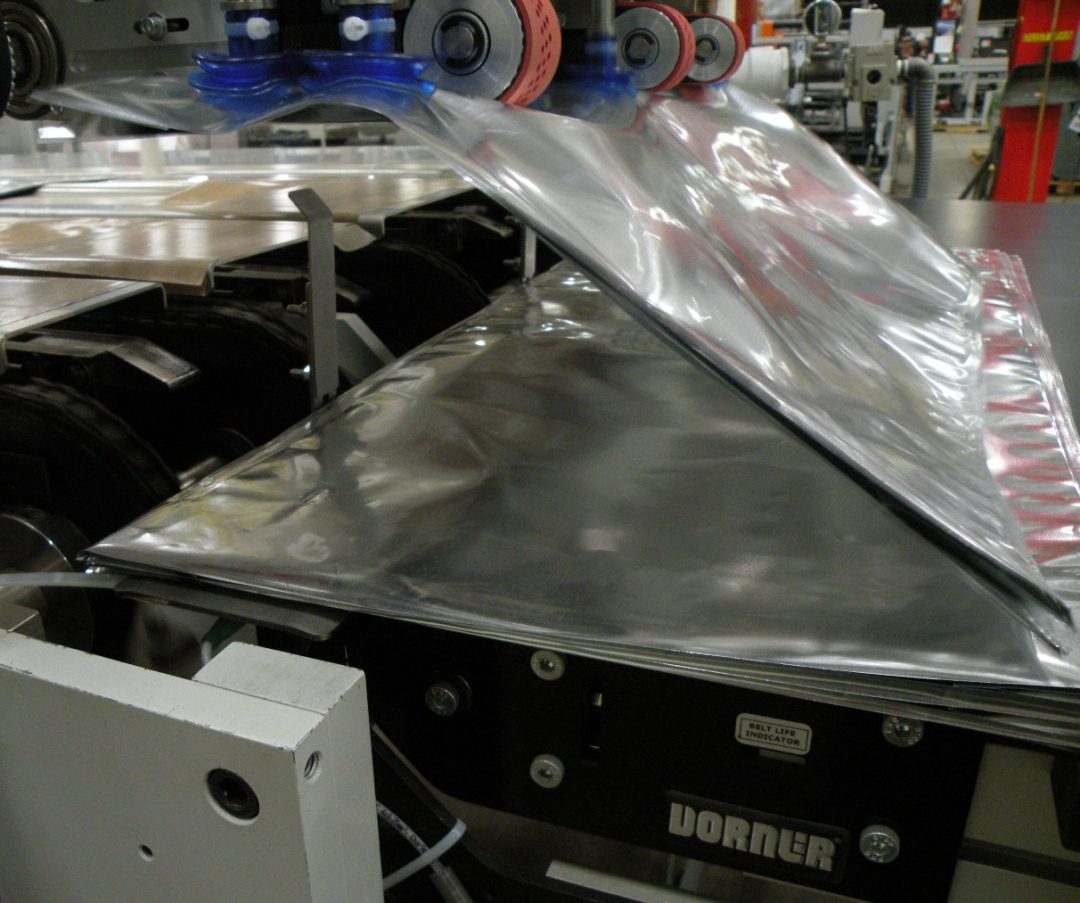

Der Prozess beginnt, wenn Stapel von Beuteln entweder manuell oder durch einen automatisierten Prozess auf das Förderband gelegt werden. Die Beutel werden einzeln von einem Überkopf-Vakuumtransfergerät von einem Förderer der Dorner 3200-Serie entnommen. Es können mehrere Stapel von Beuteln gleichzeitig zum Kommissionieren auf das Förderband gelegt werden. Der Förderer ist auf die Maschine ausgerichtet und bewegt einen neuen Stapel in Position, um einen kontinuierlichen Produktfluss zu gewährleisten. Da die zu modifizierenden Beutel eine glatte Kunststoffoberfläche haben, ist es wichtig, dass das Förderband den richtigen Reibungskoeffizienten aufweist, um ein Verrutschen zu vermeiden. Während des Spezifikationsprozesses schickte Dorner Hudson-Sharp eine Auswahl von Bandarten, damit sie beurteilen konnten, welche Bandart die Beutel am besten bewegen würde.

„Es war schön, dass Dorner uns verschiedene Arten von Reibbändern geschickt hat, um festzustellen, welche für den Kunststoff, den wir bewegen, am besten geeignet ist“, sagte Kristina Vogt, Projektingenieurin bei Hudson-Sharp. „Als Ingenieurin schätze ich alle mir zur Verfügung stehenden Bandoptionen sehr. Dies hat dazu beigetragen, dass viel Rätselraten vermieden wurden, da wir im Voraus das richtige Band bestellt haben.“

Nachdem die Beutel vom Förderband genommen wurden, werden sie zur Vorbereitung auf das Hinzufügen des Verschlussmechanismus richtig ausgerichtet und richtig beanstandet.

Der Zufuhrförderer der Serie 3200 mit einer Länge von 3 Metern (10 Fuß) und einer Breite von 1,2 Metern (4 Fuß) ist ein Förderer mit niedrigem Profil, der speziell für Anwendungen entwickelt wurde, bei denen Teile übertragen, angesammelt und präzise bewegt werden. Er wird mit V-geführten Bändern zur Bandverfolgung und Zahnstangenspannung zum einfachen Wechseln und Einstellen des Bandes geliefert. Dorner kann in weniger als fünf Tagen ab dem Zeitpunkt der Bestellung ein Fördersystem der Serie 3200 nach genauen Kundenspezifikationen bauen und versenden.

Einen Zufuhrförderer von Dorner zu verwenden, wurde Vogt von Kollegen eines Unternehmens von Thiele Technologies in Minnesota vorgeschlagen, die die Förderer für ähnliche Projekte verwendet hatten. Vogt sagte, dass sie gelegentlich Förderer für bestimmte Anwendungen in ihren Maschinen im eigenen Hausintern entwerfen und bauen, aber für dieses Projekt hörte sie auf die Empfehlung Zeit zu sparen.

„Einer der Gründe, warum wir Dorner verwendet haben, war, dass dadurch die Entwicklungszeit für das Projekt verkürzt wurde“, sagte Vogt. „Meine Ingenieure haben andere Teile der Maschine gezeichnet, die mehr Aufmerksamkeit benötigten, und ich habe gerade den Förderer bestellt, und diese Teilkomponente war fertig. Meine Ingenieure müssen keine Zeit damit verbringen, dieses Teil zu entwerfen. Der Förderer funktioniert gut und war kostengünstig.“

Die Maschine kann bis zu 60 Beutel pro Minute verarbeiten und benötigt ab dem Zeitpunkt der Bestellung ca. 16 Wochen für die Installation. Der Förderer wurde über Braas Automation Components, Systems & Solutions, einen Dorner-Händler in Eden Prairie, Minnesota, an Hudson-Sharp verkauft.