In den heutigen schnelllebigen Produktionsstätten bewegen sich Maschinen schnell, die Mitarbeiter sind beschäftigter als je zuvor und der Platz ist sehr limitiert. Deshalb hat sich Canon kürzlich mit Dorner verbunden.

Canon Virginia, Inc., Newport News, Virginia, ist die amerikanische Produktionsstätte von Canon. Canon ist weltweit bekannt für seine Kopierer, Drucker und Kameras. Das Unternehmen ist jedoch auch ein erstklassiger Auftragshersteller, der eine breite Palette von individuellen oder schlüsselfertigen Lösungen für eine Vielzahl von Unternehmen anbietet.

Canon integriert ein zweistufiges* System:

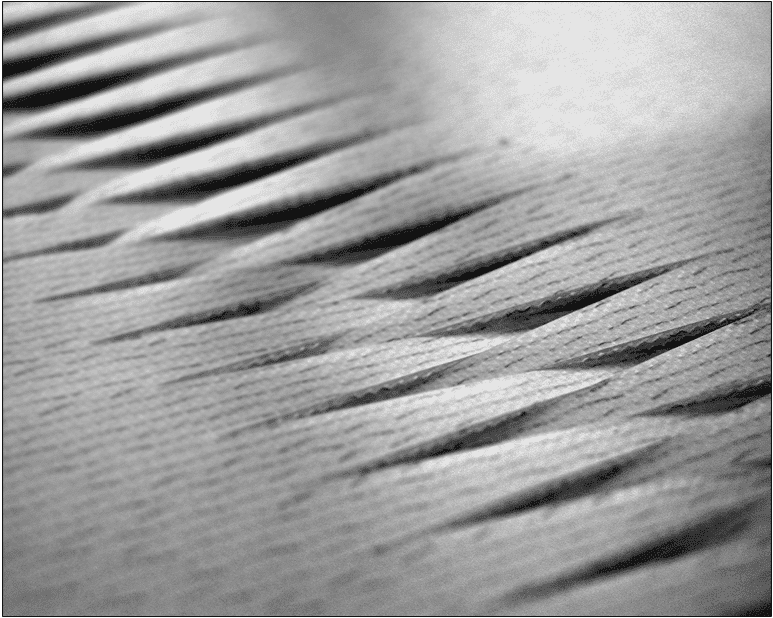

Für diese spezielle Anwendung verwendet Canon Virginia einen Bestückungsroboter, um Teile aus einer Kunststoffspritzgussform an einen Bediener zu liefern, der jedes Teil vor der nächsten Produktionsphase inspiziert. Damit der Bediener mit dem Roboter Schritt halten und gleichzeitig die verfügbare Stellfläche optimal nutzen kann, hat Dorner ein einzigartiges zweistufiges Fördersystem entwickelt, das den schnellen und flexiblen Förderer der Serie 2200 mit Fotoaugen des Unternehmens nutzt.

Um den spezifischen Anforderungen von Canon gerecht zu werden, stapelte Dorner zwei seiner Förderbänder der Serie 2200 leicht versetzt in einem einzigen Rahmen mit einem Abstand von etwa 30 cm (ein Fuß) zwischen den Förderbändern. Wenn der Bestückungsroboter Teile aus der Form entfernt, werden sie auf das untere Förderband gesetzt. Nach dem Empfang eines Entwarnungssignals vom Roboter indiziert das Förderband, um Platz für die nächste Gruppe von Teilen zu schaffen. Der Roboter liefert weiterhin Teile an das untere Förderband, bis eine Anzeigelampe den Bediener auffordert, den Entladevorgang zu starten, und dem Roboter signalisiert, mit dem Befüllen des oberen Förderbands zu beginnen.

Nachdem jede Gruppe von Teilen vom Bediener entfernt wurde, indiziert das Förderband erneut, um die nächste Gruppe zur Inspektion vorzulegen. Sobald die letzten Teile vom Bediener entfernt wurden, läuft das Förderband für eine festgelegte Zeit, um sicherzustellen, dass das Förderband wirklich leer ist. Dem Roboter wird dann durch Fotoaugen signalisiert, den Ladevorgang neu zu starten, und der Zyklus wird ohne Unterbrechung fortgesetzt, solange der Roboter Teile zur Verfügung hat und der Bediener diese weiterhin vom Förderband entfernt.

„Die Implementierung der maßgeschneiderten zweistufigen Fördersysteme von Dorner in unserer gesamten Spritzgussabteilung hat eine bessere Nutzung des wertvollsten Vermögens von Canon, unserer Mitarbeiter, ermöglicht“, sagte ein Maschinenbauingenieur von Canon Virginia, Inc. „Wir sind sehr zufrieden mit den Systemen und wie sie uns geholfen haben, die Produktionsleistung zu steigern und gleichzeitig die Gesamtkosten zu senken.“

Sehen Sie sich dieses Video an, das wir in unserer eigenen Anlage erstellt haben, um zu demonstrieren, wie das System funktioniert. (Hinweis: Die Strahlen dienen NUR zur Demonstration. Die Fotoaugen erzeugen keine sichtbaren Strahlen.)

https://dornerconveyorinfo.wistia.com/medias/ffn9yquheo?embedType=async&seo=false&videoWidth=700

*Seit der Erstellung dieses Artikels und des Videos hat Canon eine ähnliche Lösung mit mehreren dreistufigen Fördersystemen implementiert.