Eine Einführung:

Kleine Paketbandförderer werden für Tausende von Anwendungen in unzähligen Industriemärkten eingesetzt. Diese Förderer bewegen einzelne Produkte durch Verarbeitungsanwendungen, bei denen Funktionen wie Formen, Gießen, Bearbeiten, Kleben und Zusammenbauen von Metall- oder Kunststoffprodukten ausgeführt werden. Diese Produkte werden dann in Verpackungsanwendungen überführt, wo sie in ihre Einzelverpackung eingelegt und versiegelt, verpackt, wärmegeschrumpft oder gebändert werden, bevor sie gruppiert und in ihren Versandbehälter geladen werden. Die Verwendung eines kleinen Paketbandförderers für alle oben dargestellten Anwendungen hat mehrere Vorteile.

Typischerweise haben diese Förderer Endrollen mit einem Durchmesser zwischen 2,5 und 5 cm (1 und 2 Zoll). Dies ermöglicht einen reibungslosen Übergang von Prozess zu Prozess für kleine und oft ungewöhnlich geformte Produkte. Darüber hinaus haben kleine Paketbandförderer im Allgemeinen ein dünnes Profil und ein enges Verhältnis von Bandbreite zu Gesamtbreite. Dies bietet dem Förderer die Möglichkeit, in enge Räume zu passen, wodurch die verfügbare Bodenfläche maximiert und Vorsprünge minimiert werden, die die Bediener behindern können.

Obwohl diese Förderer klein sind (wie ihre Klassifizierung implizieren würde) und ihre Lasten im Allgemeinen gering sind, stellen sie immer noch die gleichen technischen und wartungsbedingten Herausforderungen dar wie viel größere Förderer – eine solche Herausforderung ist das Spannen des Bandes. Forbo Siegling, ein führender Hersteller von leichten Materialhandhabungsbändern, stellt Folgendes in Bezug auf die Bandspannung fest: „Der Anpressdruck des Bandes auf die Antriebstrommel, der zur Übertragung des effektiven Zugs erforderlich ist, wird durch Dehnen des Bandes mit einer Spannungsaufnahme erzeugt.“ Ohne eine Spannungsaufnahmevorrichtung würde kein Druck auf die Antriebstrommel ausgeübt und das Förderband würde anhalten. Während dieses Konzept einfach ist, kann es ziemlich kompliziert sein, wie der Spannungsaufnahmemechanismus zur Durchführung dieses Prozesses ausgelegt ist. Und wenn dies nicht ordnungsgemäß durchgeführt wird, kann dies zu einer Vielzahl von Wartungsproblemen führen, die die Ressourcen belasten, darunter:

- Schlechte oder inkonsistente Bandverfolgung

- Überspannung, die zu einer niedrigeren Lebensdauer des Bandes führt

- Überspannung, die zu einer niedrigeren Lagerlebensdauer führt

- Unterspannung, die ein Rutschen des Bandes verursacht

- Verwirrung des Wartungspersonals über Spannvorgänge

- Schwer zugängliche oder einstellbare Mechanismen

Alle zuvor aufgeführten Probleme können leicht zum Abschalten des Förderbandes führen, was häufig zu Ausfallzeiten von Maschinen und Produktion führt – etwas, das in den heutigen, rund um die Uhr geöffneten Produktionsanlagen offensichtlich vermieden werden muss.

Bandspannungsmethoden:

Es gibt verschiedene kommerzielle Verfahren zum Bereitstellen und Einstellen der Förderbandspannung. Einige bestehen aus Standardkomponenten, mit denen Sie Ihr eigenes Förderband entwerfen können. Andere Methoden gibt es nur bei Konstruktionen, die als komplette Förderer von Fördererherstellern erhältlich sind. In den meisten Fällen können diese Methoden in die folgenden vier Gruppen eingeteilt werden:

- Nivellierschrauben-Spannung

- Zahnstangenspannung

- Tip-Up-Spannung

- Pneumatische oder Federspannung

Schauen wir uns jede dieser Methoden genauer an, beginnend mit der Nivellierschrauben-Spannung.

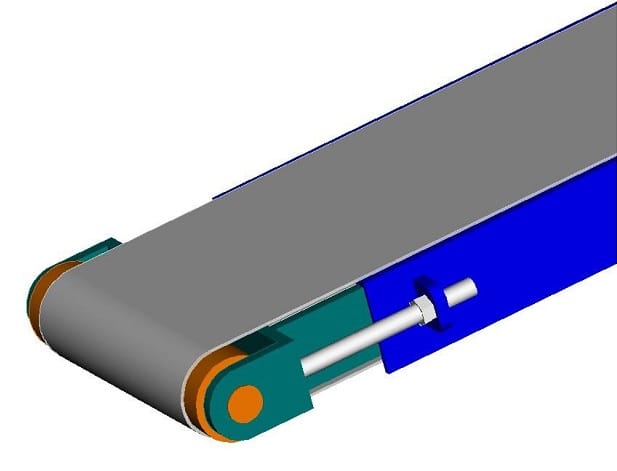

Nivellierschrauben-Spannung

Die Nivellierschrauben-Spannung ist der häufigste Mechanismus zum Spannen des Bandes. Wie funktioniert sie? Wie in der folgenden Abbildung (Abbildung A) gezeigt, wird die Spannung am Band durch Drehen der Schraube am Ende eines Förderers erreicht. Dadurch wird der Lagerblock zum Ende des Förderers gedrückt, wodurch das Band gespannt wird. Auf der gegenüberliegenden Seite der Rolle befindet sich eine weitere identische Nivellierschraube. Das gleiche Verfahren muss für beide Rollen gleichmäßig durchgeführt werden. In den meisten Förderanlagen wird dieser Spannmechanismus auch zum Einstellen der Bandverfolgung verwendet. Die Nivellierschrauben-Spannung ist einfach zu verwenden und wird häufig installiert, weist jedoch auch eine Reihe von Nachteilen auf, auf die wir später in diesem Dokument näher eingehen werden.

Abbildung A: Nivellierschrauben-Spannung

Zahnstangenspannung

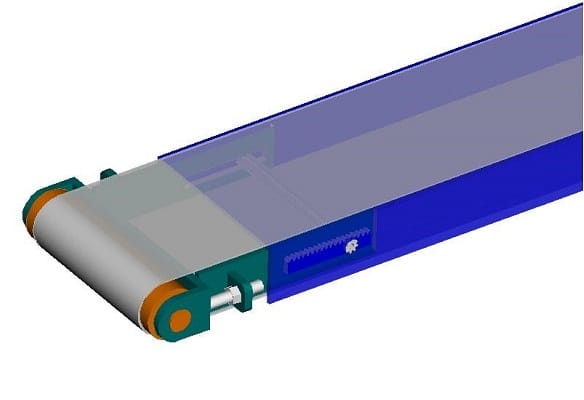

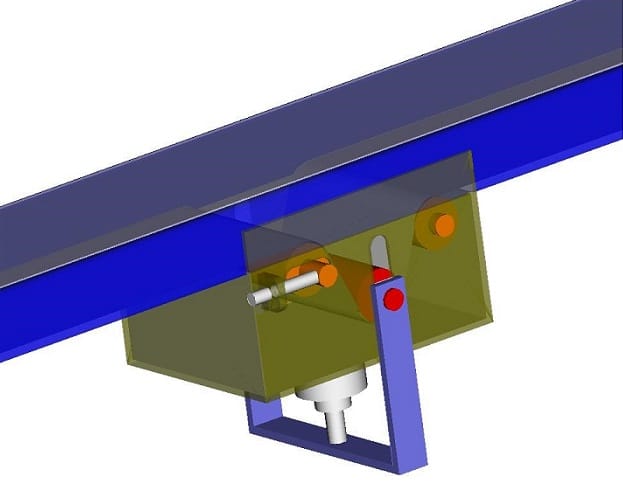

Die Zahnstangenspannung wird durch Einbau einer Zahnstangenvorrichtung in den Förderrahmen erreicht. Ein Beispiel für diesen Mechanismus ist unten dargestellt (Abbildung B). Wie Sie sehen werden, sind zwei Gestelle schiebbar am Förderrahmen montiert. Durch Drehen der Ritzelwelle werden dann die Lagerblöcke gedrückt, um die Rolle zu bewegen und die Bandspannung zu erhöhen. Im Allgemeinen läuft das Ritzel über die gesamte Breite des Rahmens und berührt beide Zahnstangen, wodurch die Lagerblöcke gleichmäßig und parallel bewegt werden, während von einem einzigen Punkt aus gedreht wird. Da sich die Lagerböcke zusammen bewegen, wird eine zusätzliche Vorrichtung zur Bandverfolgung benötigt. Diese Bandverfolgungsvorrichtung kann eine Nivellierschraube oder ein Nocken sein, die/der typischerweise zwischen den Zahnstangen und dem Lagerblock montiert ist. Die Zahnstangenspannung stört die Bandverfolgung nicht, wenn eine Bandspannungseinstellung erforderlich ist.

Abbildung B: Zahnstangenspannung

Tip-Up-Spannung

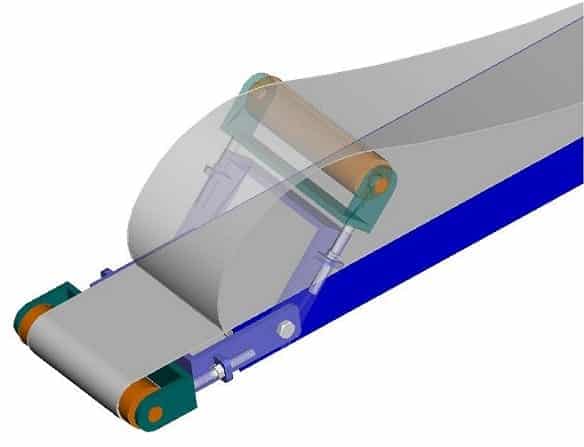

Ein Tip-Up wird erreicht, indem die Endrolle eines Förderers auf einen Schwenkmechanismus gelegt wird. Ein Beispiel für diesen Mechanismus ist unten dargestellt (Abbildung C). Bei diesem Verfahren hebt die Schwenkvorrichtung im Allgemeinen die Endrolle über den Förderrahmen. In der unteren verriegelten Position ist die Gesamtlänge von Rolle zu Rolle des Förderers länger als in der oberen Position. Diese Verlängerung spannt das Förderband. Der Schwenkmechanismus bewegt die gesamte Endrolle senkrecht zum Förderrahmen und muss nicht von beiden Seiten des Rahmens zugänglich sein oder eingestellt werden. Ein Tip-Up-Mechanismus ermöglicht keine endliche Einstellung der Bandspannung – er kann nur auf eine Position eingestellt werden. Wenn sich die Bänder im Laufe der Zeit dehnen, müssen sie angepasst werden. Um dies zu erreichen, muss ein Teil wie eine Nivellierschraube zur zunehmenden Spannungseinstellung hinzugefügt werden. Diese Nivellierschraube kann dann auch zur Einstellung der Bandverfolgung verwendet werden.

Abbildung C: Tip-Up-Spannung

Pneumatische oder Federspannung

Pneumatische oder Federspannung wird typischerweise bei stark belasteten oder längeren Förderbändern verwendet. Dies wird durch Hinzufügen von mindestens drei Rollen an der Unterseite des Förderers erreicht. Ein Beispiel für diesen Mechanismus ist unten dargestellt (Abbildung D). Die Bandspannung wird durch die Verbindung eines Pneumatikzylinders oder einer federbelasteten Vorrichtung mit der unteren Spannrolle erreicht. Der Zylinder zieht die untere Rolle nach unten, wodurch das Band gespannt wird. Im Allgemeinen ist ein Zylinder durch eine Querhalterung mit den Enden der Rolle verbunden. Der Zylinder bewegt die Enden der Rolle gleichmäßig und parallel. Ein Vorteil dieses Mechanismus besteht darin, dass er die Banddehnung automatisch ausgleicht. Bei den zuvor in diesem Dokument behandelten Methoden handelt es sich um statische Geräte, die im Laufe der Zeit manuell angepasst werden müssen. Da längere Förderer mit höherer Last eine größere Banddehnung aufweisen, ist dies die beste Methode für diese Umstände. Die Bandverfolgung wird typischerweise durch Hinzufügen einer Vorrichtung wie einer Nivellierschraube zu den Einschnürrollen direkt über der Spannrolle erreicht.

Abbildung D: Pneumatische Spannung

Vor- und Nachteile von Spannmethoden:

Nachdem Sie nun ein besseres Verständnis für die am häufigsten verwendeten Spannmethoden haben, werden wir uns die allgemeinen Vor- und Nachteile der einzelnen Methoden genauer ansehen.

Nivellierschrauben-Spannung

Vorteile:

- Kostengünstig. Dieses Verfahren weist die geringste Anzahl von Komponenten auf und die Komponenten sind einfach und leicht verfügbar.

- Vertrautheit. Dies ist die gebräuchlichste Methode zum Spannen, und die meisten Wartungsteams sind mit der Funktionsweise vertraut, sodass sie im Allgemeinen schnell repariert werden kann.

Nachteile:

- Wartungszeit für die Bandverfolgung hinzugefügt.. Da die Nivellierschraube die einzige Einstellmethode ist, muss sie sowohl zum Spannen als auch zur Verfolgung verwendet werden. Sobald ein Förderband nachgespannt werden muss, werden die Nivellierschrauben angepasst und die Verfolgungseinstellungen werden gestört. Daher muss eine Verfolgungsanpassung durchgeführt werden, obwohl dies nicht erforderlich war. Dies führt zu viel höheren Wartungszeiten, da die Verfolgungseinstellung wesentlich länger dauern kann als das einfache Spannen allein.

- Hohes Risiko einer Überspannung.. In den meisten Fällen handelt es sich bei der Nivellierschrauben-Einstellvorrichtung um eine einfache Gewindebolzen. Gewindebolzen sind so konstruiert, dass sie extreme Kraft auf Klemm- oder Haltevorrichtungen ausüben. Die mit den Nivellierschrauben vorgenommenen Einstellungen der Bandspannung erfolgen manuell. Und mit dem geringen Steigungswinkel des Nivelliergewindes gibt es nur sehr wenig „Rückmeldung“ an den Bediener, der die Einstellung vornimmt. Sie sind sich oft der extremen Kräfte, die sie auf das Band und die Lager ausüben, nicht bewusst. Leider führt dieses Überspannen mit der Zeit zu einer Verkürzung der Lager- und Bandlebensdauer.

- Für Wartungsarbeiten schwer zugänglich.. Bei vielen Fördererkonstruktionen befindet sich die Nivellierschraube am Ende der Förderrolle entlang der Seite des Förderrahmens. Leider wird in den meisten Anwendungen das Ende des Förderers gegen eine andere Förderrolle oder ein anderes Gerät gelegt, so dass es fast unmöglich ist, zum Einstellen auf das Ende der Nivellierschraube zuzugreifen. Um Einstellungen vorzunehmen, muss der Förderer daher aus den Halterungen entfernt, angepasst und dann wieder eingesetzt werden. Dies erhöht die Wartungszeiten erheblich.

- Fügt dem Förderer Breite hinzu.. Wenn sich die Nivellierschraube nicht am Ende des Fördererendes befindet, muss sie sich hinter dem Förderlagerblock befinden, der den Lagerblock nach vorne drückt (siehe Abbildung A). Dieses Verfahren fügt dem Gesamtförderer eine beträchtliche Breite hinzu, was es viel schwieriger macht, den Förderer in engen Anwendungen zu platzieren. Sie ragt auch über den Seitenrahmen des Förderers hinaus, was ein potenzielles Sicherheitsrisiko für den Bediener darstellt.

- Erfordert eine regelmäßige Nachspannung. Dieser Mechanismus kompensiert nicht die Banddehnung, die im Laufe der Zeit aufgrund von Verschleiß oder schwerer Belastung auftritt. Wenn ein Bandschlupf auftritt, muss die Nivellierschraube wieder festgezogen und neu gespannt werden, um das Band zu spannen.

Zahnstangenspannung

Vorteile:

- Beeinflusst die Bandverfolgung nicht.. Zahnstangenmechanismen drücken von einem einzigen Punkt aus gleichmäßig auf die Lagerböcke. Durch das Zusammenbewegen der Lagerblöcke wird sichergestellt, dass die zuvor abgeschlossene Verfolgungseinstellung nicht durch das Nachspannen gestört wird. Dies verkürzt die Wartungszeiten erheblich.

- Einfacher Zugang für Wartungseinstellungen. Die Wartungseinstellung an einem Zahnstangensystem erfolgt von der Seite des Förderrahmens. Im Allgemeinen ist dieser Bereich offener als das Ende. Zusätzlich kann von beiden Seiten des Rahmens auf das Ritzel zugegriffen werden. Wenn daher eine Seite durch ein Zubehör blockiert ist, kann die andere Seite offen sein.

- Geringes Risiko einer Überspannung.. Bei einem Zahnstangenmechanismus steht die in das Förderband ausgeübte Spannung in direktem Zusammenhang mit dem manuellen Drehmoment, das auf das Ritzel ausgeübt wird. Der mechanische Vorteil dieses Ritzels ist viel geringer als bei einer Nivellierschraube. Das Ritzel kann so dimensioniert werden, dass es sich beim Erreichen der gewünschten Bandspannung nur schwer drehen lässt. Dies minimiert das Risiko einer Bandüberspannung, wodurch das Förderband und die Lagerlebensdauer verlängert werden.

- Kompaktes Design. Nur das Ende des Ritzels muss bei der Wartung in einer Zahnstangenkonstruktion zugänglich sein. Infolgedessen kann der Rest des Mechanismus innerhalb des Förderbandrahmens eingebaut werden. Dies stellt sicher, dass der Rahmen schmal ist und nicht weit über die Bandbreite hinausragt, sodass der Förderer auf engstem Raum platziert werden kann, während die Stoßpunkte für Bediener vermieden werden.

Nachteile:

- Benötigt einen genauen Rahmen.Da die Voraussetzung für diesen Mechanismus darin besteht, die beiden Lagerblöcke gleichmäßig zu bewegen, ist es wichtig, dass sie genau und parallel zur Rolle installiert werden. Kundenspezifische Förderer verwenden diese Methode aus diesem Grund im Allgemeinen nicht. Standardförderer, die Qualitätstechnik und konsistente Herstellungsmethoden verwenden, können jedoch die erforderliche Genauigkeit erreichen.

- Erfordert eine regelmäßige Nachspannung.. Dieser Mechanismus kompensiert die Banddehnung, die im Laufe der Zeit aufgrund von Verschleiß oder schwerer Belastung auftritt, nicht. Wenn ein Bandschlupf auftritt, müssen Zahnstange und Ritzel wieder festgezogen werden, um das Band zu spannen.

Tip-Up-Spannung

Vorteile:

- Schneller Zugriff zur Reinigung. Tip-Up-Spannungsmechanismen werden am häufigsten bei Förderbändern verwendet, die in Lebensmittelanwendungen verwendet werden. Für diese Anwendungen ist es wichtig, zur Reinigung einen schnellen und werkzeuglosen Zugang zum Inneren des Förderers zu haben. Tip-Ups bieten diese Funktion.

- SBeeinflusst die Bandverfolgung nicht. Tip-Up-Mechanismen schwenken die Lagerböcke von einem einzigen Punkt aus gleichmäßig in Position. Durch das Zusammenbewegen der Lagerblöcke wird sichergestellt, dass die zuvor eingestellte Verfolgungseinstellung nicht durch das Nachspannen gestört wird.

Nachteile:

- Benötigt einen genauen Rahmen.. SDa die Voraussetzung für diesen Mechanismus darin besteht, die beiden Lagerblöcke gleichmäßig zu bewegen, ist es erforderlich, dass sie genau und parallel zur Rolle installiert sind.

- Stellt nur die Anfangsspannung ein. Ein Tip-Up-Spannungssystem ist ein System mit einer Position. Der Schwenkarm dreht die Rolle nur in eine Position. Daher kann dieses Spannungssystem nur die Anfangsspannung einstellen und die Banddehnung über die Zeit nicht ausgleichen. Um dies zu ermöglichen, muss dem Mechanismus ein zusätzliches Gerät wie eine Nivellierschraube hinzugefügt werden.

- Sicherheitsrisiken für den Bediener. . Die Verwendung eines Tip-Up-Mechanismus birgt zwei potenzielle Gefahren für den Bediener. Das erste ist das Potenzial, den Tip-Up in die obere Position zu heben, während der Förderer läuft. In diesem Fall hat der Bediener Zugriff auf angetriebene Rollen im Förderrahmen. Die CE-Sicherheitsstandards schreiben vor, dass der Zugang zu Geräten nur mit einem Werkzeug erfolgen darf. Wenn das Heck manuell aktiviert wird, kann es gegen die CE- und OSHA-Sicherheitsstandards verstoßen. Manuell aktivierte Tip-Ups werden bei Förderbandanwendungen für Lebensmittel bevorzugt. Bei diesen Anwendungen überwiegt der Hygienebedarf die potenziellen Sicherheitsrisiken. Das zweite Sicherheitsrisiko bei Tip-Up-Mechanismen ist der potenzielle Quetschpunkt, der durch das Absenken des Hecks in seine gespannte Position entsteht. Die vom Schwenkrahmen zum Förderrahmen erzeugte Scherenbewegung erzeugt einen Gefahrenpunkt. Wenn dies nicht richtig konstruiert oder geschützt ist, kann dies zu Verletzungen führen.

Pneumatische oder Federspannung

Vorteile:

1. Automatische Bandspannung.. Durch Hinzufügen eines Pneumatikzylinders oder einer federbelasteten Vorrichtung hält dieser Spannmechanismus eine konstante Spannung auf dem Förderband aufrecht. Dies ist besonders wichtig bei längeren oder stark belasteten Förderbändern. Eine Wartung der Spannung ist erst erforderlich, wenn der Mechanismus keinen Hub mehr hat.

Nachteile:

1. Teuer. Das Hinzufügen der drei Rollen und des Spannmechanismus erhöht die Kosten des Förderers erheblich.

2. Längere Bandwechselzeit. Bei diesem Spannverfahren wird das Rücklaufförderband durch die drei Rollen verwoben. Wenn ein Bandwechsel erforderlich ist, müssen auch die beiden oberen Rollen entfernt werden. Abhängig von der Konstruktion des Mechanismus kann dies die Wartungszeit für den Austausch eines abgenutzten Bandes erheblich verlängern. Um die Wartungseffizienz zu erhöhen, sollte ein System mit Schnellverschluss verwendet werden, das einen einfachen Zugang zu den oberen Rollen ermöglicht.

3. Verschmutzung der Bandoberfläche. Bei dem Drei-Rollen-Mechanismus berühren die beiden oberen Rollen die obere Lauffläche des Bandes. Diese Rollen können Schmutz aufnehmen und in die Bandoberfläche einbetten. In einigen Anwendungen ist dies möglicherweise kein Problem, in Lebensmittel- oder Lebensmittelverpackungsanwendungen sollte dies jedoch vermieden werden.

Fazit:

Also, welche Methode der Bandspannung ist am besten? Die richtige Antwort hängt natürlich von der jeweiligen Anwendung ab. Im Allgemeinen ist jedoch in einer Situation, in der ein einmaliger kundenspezifischer Förderer von Personen, die keine Förderer-Experten sind, implementiert wird, die Nivellierschrauben-Methode höchstwahrscheinlich ausreichend. Sie hat leicht verfügbare Komponenten, die das Design unterstützen, und ist außerdem einfach und kostengünstig.

Wenn ein Unternehmen jedoch einen Förderer von einem Fördererhersteller kauft, sollte es mehr Nutzen für sein Geld und eine qualitativ hochwertigere Technologie erwarten. Eine Technologie, die die Wartungszeiten verkürzt, die Lebensdauer des Förderers verlängert und seine Gesamtfunktion verbessert. Die Technologie, die diese Vorteile am häufigsten bietet, ist die Zahnstangenmethode.

Weitere Informationen zum Spannen von Zahnstangen oder zu anderen in diesem Dokument vorgestellten Methoden erhalten Sie von Dorner Mfg. Corp. unter +1 800 397 8664 oder unter Dorner.com.