Die 2200 Precision Move Palettensysteme von Dorner sind für die genaue Positionierung und Führung von Teilen für Montage-, Roboter- und Prüfanwendungen konzipiert. Vor kurzem hat Dorner ein Montageautomatisierungssystem unter Verwendung 2200 Precision Move Palettensystems für einen Kunden fertiggestellt, der Batteriezellen mit einem Gewicht von 36 kg transportieren musste, die in einem lackierten Stahlmodulgehäuse verklebt waren. Diese spezielle Anwendung ist einzigartig, da die Batterie schwer ist und aufgrund des palettenlosen Transports der Batterie elektrostatisch ableitende Zahnriemen benötigt werden.

Das System beginnt damit, dass die Batterie von einem Laserschweißgerät direkt auf das 2200 Precision Move Palettensystem für schwere Lasten aufgelegt wird. Anschließend wird sie mit einem Hebe- und Transfermodul um 90 Grad versetzt. Wenn sich die Hebevorrichtung in der mittleren Position befindet, stoppt sie die Batterie auf dem Förderer, wobei sich die Hebevorrichtung dann in die obere Position bewegt und die Batterie auf den Querförderer verschiebt.

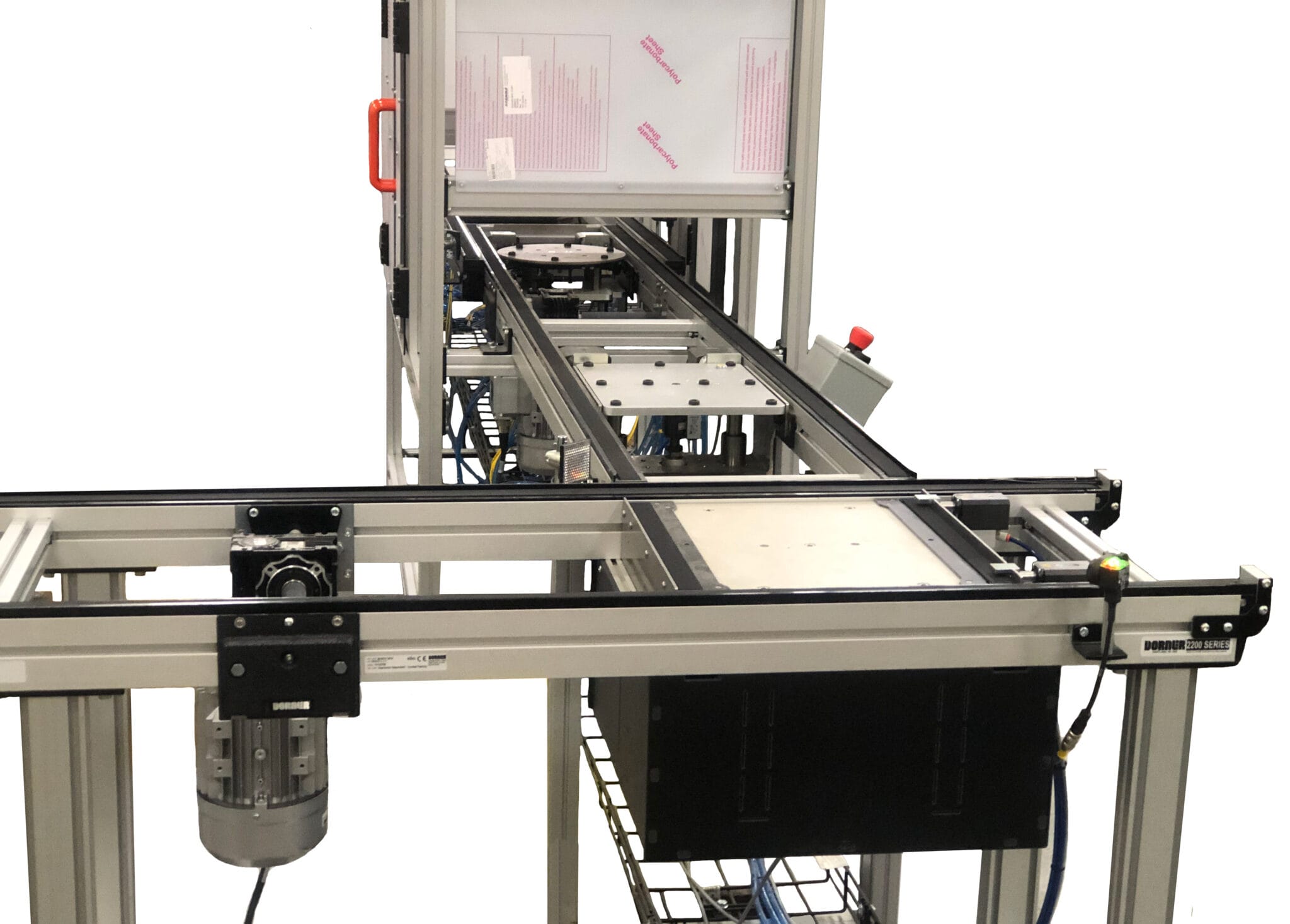

Die Batterie verfährt dann zu einer Gehäuseeinheit, die mit einem Hebe- und Drehmodul ausgestattet ist. Hebe- und Drehmodule arbeiten durch pneumatisches Anheben von der Mitte des Förderbands und Drehen in die gewünschte Ausrichtung. Diese Module können bis zu 90 kg tragen und verfügen über abbrechbare, magnetisch gekoppelte Rotationsplatten für die Produktsicherheit im Falle einer Störung. Die Einhausungseinheit ist eine Sicherheitsvorkehrung für Bediener von Hochgeschwindigkeitsanlagen und enthält außerdem Sicherheitsverriegelungsschalter an allen Zugangspunkten.

Nachdem die Batterie das Gehäuse verlassen hat, gelangt sie zu zwei pneumatischen Anschlag- und Hebemodulen, die Montagestationen für den Bediener sind. Alle Anschlag- und Hebeeinrichtungen dieses Systems sind komplett mit gedämpften Palettenanschlägen ausgestattet, die pneumatisch mit Federrückstellung aktiviert werden. Nachdem die Batterie die ersten beiden Bediener-Montagestationen durchlaufen hat, gelangt sie zu einem zweiten Hebe- und Transfermodul, wo sie um 90 Grad nach links oder rechts an eine Prüfstation übergeben wird.

Abschließend kehrt die Batterie nach dem Durchlaufen der Prüfstation zum Hebe- und Transfermodul zurück, das sich dann absenkt, um die Batterie über die Anlage zu bewegen. Zusätzlich ist ein Not-Aus-Schalter zu erkennen. Dieses System ist mit Not-Aus-/ Freigabetastern ausgestattet, die in Verbindung mit den Hebezeugen arbeiten. Nachdem die Batterie die letzten beiden Hebe- und Anschlageinheiten des Bedieners durchlaufen hat, entfernt ein Kran die Batterie von der Linie und bringt sie in die nächste Produktionsphase.

Mithilfe dieses neuen Systems hat der Kunde seine Produktion auf 20 Batterien/Stunde erhöht. Das System hat zudem die Sicherheit der Arbeiter erhöht, da es ein Band verwendet, das beim Transport von leitfähigen Materialien, die elektrostatische Aufladungen erzeugen können, als ein Schutzsystem eingesetzt wird. Wenn Sie mehr über Montage und industrielle Automatisierung erfahren möchten, haben wir viele interessante Ressourcen zur Verfügung, oder kontaktieren Sie uns noch heute, wenn Sie Ihre Produktionsleistung erhöhen möchten.